Einfluss verschiedener Faktoren auf die Plastizität und den Verformungswiderstand. Einfluss der Druckbehandlung auf die Struktur und Eigenschaften des Metalls

Auf Abb. 2.9 zeigt Diagramme des Einflusses der Kaltverformung auf die Duktilität S, die Zugfestigkeit a b und die Härte HB von Baustahl. Aus den Diagrammen ist ersichtlich, dass bereits bei einer Verformung von 20% eine Abnahme der Plastizität des Metalls um den Faktor 3, eine Zunahme der Härte und Festigkeit um das 1,3- bis 1,4-fache zu beobachten ist. Daher ist es im kalten Zustand unmöglich, aus diesem Stahl Schmiedestücke mit komplexer Form zu erhalten, da das Metall aufgrund der geringen Duktilität während der Verformung zerstört wird.

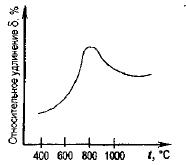

Zur Erhöhung der Verformbarkeit werden die verarbeiteten Metalle erhitzt. Mit steigender Temperatur nimmt die Plastizität zu und die Verformungsbeständigkeit von Metallen ab. Betrachten Sie als Beispiel den Einfluss der Temperatur auf die Duktilität 5 und die Zugfestigkeit a in Stahl mit einem Kohlenstoffgehalt von 0,42 % (Abb. 2.10). Bei einer Erhöhung der Verformungstemperatur von 0 auf 300 °C steigt der Verformungswiderstand leicht an, um dann bei 1200 °C von 760 auf 10 MN/m 2 abzufallen, also um fast das 76-fache abzunehmen. Die Duktilität dieses Stahls hingegen nimmt bei einem Temperaturanstieg von 0 auf 300 ° C zunächst ab, steigt dann stark auf eine Temperatur von 800 ° C an, fällt dann leicht ab und erneut bei einem weiteren Temperaturanstieg. erhöht sich. Das Phänomen der verminderten Plastizität bei 300 °C wird als Blausprödigkeit und bei 800 °C als Rotsprödigkeit bezeichnet. Die Blausprödigkeit erklärt sich durch die Ausscheidung kleinster Karbidpartikel entlang der Gleitflächen, die den Verformungswiderstand erhöhen und die Duktilität verringern. Die rote Versprödung tritt auf, weil sich im Metall ein Mehrphasensystem mit reduzierter Plastizität bildet. Dieser Zustand ist charakteristisch für unvollständige Warmumformung. Bei Temperaturen der Blausprödigkeit und Rotsprödigkeit ist es besonders unerwünscht, Stahl zu verformen, da es beim Schmieden zu Rissen im Werkstück und damit zu Produktfehlern kommen kann.

Verschiedene Metalle und Legierungen werden in einem genau definierten Temperaturbereich AT \u003d T b ~ T l druckbehandelt, wobei T in und T n die oberen bzw. unteren Temperaturgrenzen für die Metalldruckbehandlung sind.

Eine Verformung des Metalls bei einer Temperatur unter T n aufgrund einer Abnahme der Duktilität kann zu seiner Zerstörung führen. Das Erhitzen des Metalls über die Temperatur T in führt zu Defekten in der Struktur des Metalls, einer Abnahme seiner mechanischen Eigenschaften und seiner Duktilität. Die Temperaturbereiche der Druckbehandlung für verschiedene Metalle sind unterschiedlich, ihnen ist jedoch gemeinsam, dass Metalle bei Temperaturen oberhalb der Rekristallisationstemperatur die größte Plastizität aufweisen.

Einfluss von Grad und Geschwindigkeit der Verformung. Der Grad und die Geschwindigkeit der Verformung haben einen komplexen Einfluss auf die Duktilität und den Widerstand des Metalls gegen Verformung. Darüber hinaus hängt dieser Einfluss sowohl von ihren Werten als auch vom Zustand ab, in dem das Metall verformt wird - heiß oder kalt.

Der Grad und die Geschwindigkeit der Verformung üben gleichzeitig sowohl festigende als auch erweichende Wirkungen auf das Metall aus. Mit zunehmendem Umformgrad nimmt also einerseits die Kaltverfestigung des Metalls zu und damit auch sein Umformwiderstand. Andererseits führt eine Erhöhung des Verformungsgrades, die den Rekristallisationsprozess intensiviert, zu einer Erweichung des Metalls und einer Abnahme seiner Verformungsbeständigkeit. Was die Dehnungsrate betrifft, nimmt mit ihrer Zunahme die Zeit des Rekristallisationsprozesses ab und folglich nimmt die Härtung zu. Mit zunehmender Dehnungsrate steigt jedoch die im Moment der Verformung im Metall freigesetzte Wärmemenge, die keine Zeit zum Abführen hat Umgebung und bewirkt eine zusätzliche Erwärmung des Metalls. Eine Temperaturerhöhung geht mit einer Abnahme der Verformungsbeständigkeit des Metalls einher.

In den meisten Fällen wird Handschmiedemetall in erhitztem Zustand verformt, und eine Erhöhung des Verformungsgrades und der Verformungsgeschwindigkeit führt zu einer Abnahme der Duktilität und einer Erhöhung des Verformungswiderstands.

Einfluss des Spannungszustandsschemas. Das Spannungszustandsmuster hat einen signifikanten Einfluss auf die Duktilität, den Verformungswiderstand und die Gesamtumformkraft.

Je höher die Zugspannungen im verformbaren Metall sind, desto mehr nimmt seine Duktilität ab und desto wahrscheinlicher ist es, dass Risse darin auftreten. Daher sollte man bestrebt sein, das Metall so zu verarbeiten, dass darin Druckspannungen entstehen und keine Zugspannungen.

Das Metall hat also unter Verformungsbedingungen die niedrigste Plastizität gemäß dem linearen Spannungsschema (siehe Abb. 2.6, / und 2.7, a) und die höchste - gemäß dem allseitig ungleichmäßigen Kompressionsschema (siehe Abb. 2.6, iii und 2.11, a). Es wurde experimentell festgestellt, dass Legierungen, die unter Bedingungen einachsiger Spannung nichtplastisch sind, unter Bedingungen gleichförmiger ungleichmäßiger Kompression gut verformt werden. Gusseisen beispielsweise verformt sich beim Zug- oder offenen Stauchen (siehe Abb. 2.5) praktisch nicht, während es durch Fließpressen mit einer Kraft P und einem Gegendruck P p p nach dem Schema in Abb. 2.11 erheblichen Verformungen ausgesetzt werden kann , a.

Die Kenntnis von Stresszustandsschemata ist von großem Wert praktischer Wert. Beim Schmieden von hochlegierten Stählen auf Flachgesenken (siehe Abb. 2.5) können Risse an der tonnenförmigen Oberfläche des Werkstücks auftreten. Dies erklärt sich dadurch, dass in dieser Zone der Spannungszustand des Metalls durch das Vorhandensein von Zugspannungen o 3 gekennzeichnet ist. Wenn dieses Werkstück in einem Dorn gestaucht (Abb. 2.11, b) oder in Ausschnitten geschmiedet wird (Abb. 2.11, c), entspricht das Metallspannungszustandsschema dem Rundum-Druckschema und reißt somit Entstehung vermieden werden.

In der modernen Schmiede- und Stanzproduktion werden Rohlinge von Teilen aus einigen hitzebeständigen Legierungen nur durch Strangpressen erhalten, da bei anderen Verfahren (Stauchen, Biegen, offenes Stanzen) eine Zerstörung der Legierung beobachtet wird.

1. Chemische Zusammensetzung

Reine Metalle haben die höchste Duktilität, die niedrigste - Chemische Komponenten(größerer Widerstand gegen Versetzungsbewegung).

Legierungszusätze Cr, Ni, W, Co, Mo - erhöhen die Plastizität; C, Si - reduzieren die Duktilität.

2. Mikro-, Makrostruktur

Mit abnehmender Korngröße nimmt die Plastizität zu (Superplastizität). Die Heterogenität der Körner verringert die Plastizität.

3. Phasenzusammensetzung

Die größte Plastizität hat ein Metall mit homogener Struktur. verschiedene Phasen, die inkohärente Gitter haben, behindern die Bewegung von Versetzungen und verringern die Plastizität.

Außerdem verformen sie sich unterschiedlich, was zur Rissbildung beiträgt.

Die Abnahme der Plastizität bei Temperaturen über 800 °C ist mit der Bildung der zweiten Phase – Restferrit – verbunden. Die Zunahme der Plastizität bei Temperaturen über 1000 °C weist auf eine starke Abnahme der Verformungsbeständigkeit des Metalls hin.

4. Dehnungsrate

Es muss zwischen der Bewegungsgeschwindigkeit des Werkzeugs oder der Verformungsgeschwindigkeit (V, m / s) und der Verformungsgeschwindigkeit unterschieden werden - einer Änderung des Verformungsgrades pro Zeiteinheit (u oder ε, s-1 ),

wobei L die Basislänge der zugbeanspruchten Probe ist; Δl - absolute Dehnung der Probe Δl=l-L; t - Zeit; V ist die Geschwindigkeit des Werkzeugs; H, h - Körpergröße vor und nach der Verformung; Ah - absolute Reduktion Δh = H-h; R ist der Radius der Arbeitswalzen.

Mit zunehmender Dehnungsrate nimmt die Plastizität ab., weil es sich nicht bewegen kann die richtige Nummer Verrenkungen.

Die Zunahme der Plastizität bei hohen Dehnungsraten wird durch eine Erhöhung der Temperatur des Metalls erklärt.

5. Umwelt. Einige Tenside erhöhen die Plastizität des Metalls (Ölsäure) – erleichtern die plastische Scherung, andere – tragen zum Sprödbruch bei (Kerosin).

Daher muss den Schmiermitteln gebührende Aufmerksamkeit geschenkt werden.

Walzen im Vakuum oder Medium inerte Gase Seltenerdelemente (Nb, Mo, Te) erlauben keine Bildung eines Oxidfilms, der sehr zerbrechlich ist. Beim Walzen im Vakuum diffundiert das Gas nach außen und das Metall wird duktil. In den USA wurden Shops mit Schutzatmosphäre gebaut. In der Stadt Chirchik (Tadschikistan) arbeitet ein Walzwerk in einem Hüttenwerk mit abgedichteten Walzwerken, in denen ein Vakuum erzeugt wird.

6. Bruchzahl der Verformung

Eine Erhöhung der Deformationsfragmentierung führt zu einer Erhöhung der Plastizität von legierten Stahlsorten.

Durch das Walzen auf einem Planetenwalzwerk können Sie aufgrund des hohen Verformungsgrades 98% des Verformungsgrades erreichen. Die fraktionierte Verformung hilft, die Ungleichmäßigkeit der Metallstruktur zu reduzieren, erleichtert die Drehung der Körner. Beim Wiederladen kommt es zu einem Abbau der Eigenspannungen zwischen dem Korn und den Randzonen,

7. Mechanisches Verformungsschema

Das günstigste Schema der plastischen Verformung ist das Schema der dreiseitigen ungleichmäßigen Kompression. Unter sonst gleichen Bedingungen wirkt sich eine Verringerung der Zugspannung günstig auf die plastischen Eigenschaften des Metalls aus.

Beim Übergang von der Verformung nach dem Schema der einachsigen Spannung zur Verformung nach dem Schema der dreiseitigen Kompression ist es theoretisch möglich, die Plastizität des Metalls um das 2,5-fache zu erhöhen.

In Karmans klassischen Versuchen zum Pressen von Marmor und Sandstein wurde bei Behandlung mit hohem hydrostatischem Druck ein Wert von 68 % des Verformungsgrades von Marmor ohne Zerstörung erreicht.

hydrostatischer Druck

![]()

wobei σ1, σ2, σ3 die Hauptdruckspannungen sind.

Die plastische Verformung tritt aufgrund der Differenz der Hauptspannungen σ1 ~ σ3 = σt auf.

Beim Walzen von spröden Gusslegierungen wird zum Abbau von Zugspannungen an den Kanten der sogenannte „Jacket“ verwendet (vor dem Walzen wird das Werkstück mit einer Hülle aus hochduktilem Metall umhüllt). Dabei entstehen in der Schale Zugspannungen und das verformbare Metall erfährt Druckspannungen, die eine Rissbildung verhindern.

Eine vielversprechende Richtung ist die Verwendung von Hydroextrusion - die Erzeugung eines umfassenden ungleichmäßigen Kompressionsdrucks in einem verformbaren Metall aufgrund einer Flüssigkeit (wird später besprochen).

Bei realen Prozessen gibt es immer Verformungsungleichmäßigkeiten (zwischen Körnern, zwischen einzelnen lokalen Bereichen), die Verformungsungleichmäßigkeiten verursachen.

8. Skalierungsfaktor

Je größer das Volumen des Körpers ist, desto geringer sind seine plastischen Eigenschaften unter sonst gleichen Bedingungen, die bei der Entwicklung von MMD-Prozessen und bei der Konstruktion von Geräten berücksichtigt werden sollten.

05.04.2019

Trauben sind Beeren kurzfristig Lager. Selbst im Kühlschrank wird es sehr schnell lethargisch, verliert sein normales Aussehen. Du kannst es natürlich auch einfrieren...

05.04.2019

Ein erfahrener Spezialist eines Unternehmens, das Dienstleistungen für Installation, Reparatur und...

05.04.2019

Ein Gaskessel ist ein Gerät, mit dessen Hilfe Wärmeenergie gewonnen wird, die für die normale Beheizung eines Raumes erforderlich ist. Diese Einheiten sind oft...

05.04.2019

Auf dem Territorium des metallurgischen Unternehmens in Taschkent begannen sie, die wichtigsten technologischen Geräte zu bringen. Die MetProm Group of Companies agierte als Lieferant in...

05.04.2019

Ab dem ersten Tag der Entstehung besicherter Kredite haben Kreditnehmer die Möglichkeit, erhebliche Geldbeträge aufzunehmen beste Bedingungen als bei der Registrierung ...

05.04.2019

Heutzutage verwendet jedes in der chemischen Industrie tätige Unternehmen spezielle Geräte zur Durchführung verschiedener Verfahren, bei denen verschiedene ...

05.04.2019

Ein namhaftes Unternehmen aus Kanada, First Quantum Minerals, das im Winter dieses Jahres die Mine zur Gewinnung von Kupferrohstoffen Cobre Panama in das Gebiet von...

05.04.2019

VVGNG-LS ist ein Stromkabel, das sowohl stationäre (als Teil verschiedener Gebäude) als auch mobile (unter Baustellenbedingungen) elektrische Energie liefert...

Kunststoff - die Fähigkeit des Metalls, die Restverformung ohne Zerstörung wahrzunehmen.

Manchmal werden fälschlicherweise hohe Duktilität und geringer Verformungswiderstand identifiziert. Plastizität und Verformungswiderstand sind unterschiedliche Eigenschaften von Festkörpern, die nicht voneinander abhängen.

Die Fähigkeit zur plastischen Formänderung ist allen Festkörpern inhärent, bei einigen von ihnen ist sie jedoch vernachlässigbar und manifestiert sich nur während der Verformung unter besonderen Bedingungen.

Faktoren, die die Plastizität beeinflussen:

1. Art des Stoffes: Reine Metalle haben eine gute Plastizität, und Verunreinigungen, die mit dem Metall feste Lösungen bilden, verringern die Plastizität weniger als solche, die sich nicht darin auflösen. Reduzieren Sie besonders merklich die Plastizität von Verunreinigungen, die sich während der Kristallisation entlang der Korngrenzen abscheiden;

2. Härten: aufgrund des Phänomens der Selbsthärtung, die mit dem Härten einhergeht, nimmt die Plastizität des Metalls ab;

3. Temperatur: eine Erhöhung der Temperatur des Metalls führt zu einer Erhöhung der Duktilität. Bei sehr niedrige Temperaturen das Metall wird spröde. Es gibt Temperaturintervalle, die für verschiedene Metalle unterschiedlich sind. In Kohlenstoffstahl wird bei Temperaturen in , genannt, eine merkliche Abnahme der Duktilität festgestellt blaue Sprödigkeit. Dieses Phänomen erklärt sich durch die Freisetzung kleinster Karbidpartikel entlang der Gleitebenen.

Bei unzureichendem Mangangehalt in kohlenstoffarmem Stahl wird ein starker Duktilitätsabfall bei einer Temperatur von c genannt rote Sprödigkeit. Dieses Phänomen tritt aufgrund des Schmelzens des FeS-Eutektikums auf, das sich entlang der Korngrenzen befindet.

Führt zu einem starken Abfall der plastischen Eigenschaften Ausbrennen - ein Defekt, der durch eine lange Exposition des Metalls in der Zone entstanden ist hohe Temperaturen nahe der Schmelztemperatur, begleitet von Oxidation der Kornoberfläche, Schwächung der intergranularen Bindungen. Burnout ist ein irreparabler Defekt.

Eine Abnahme der Plastizität wird ebenfalls bei beobachtet Überhitzung - ein Defekt, der dadurch entsteht, dass das Metall in der Hochtemperaturzone gehalten wird, begleitet von einer übermäßigen Vergröberung der Körner im Bereich der Phasenumwandlungen. Überhitzung ist ein behebbarer Defekt und wird durch eine anschließende Wärmebehandlung behoben;

4. Verformungsrate: Bei der Warmumformung von Metallen verringert eine Erhöhung der Geschwindigkeit aufgrund der Verzögerung des Rekristallisationsprozesses durch Kaltverfestigung die Plastizität. Während der Kaltumformung kann eine Erhöhung der Dehnungsrate die Duktilität aufgrund der Erwärmung des Metalls durch die freigesetzte Wärme erhöhen;

5. Die Art des Stresszustands: Nach den in der Theorie der Metallumformung bestehenden Ansichten tritt plastische Verformung unter dem Einfluss von Schubspannungen auf und Sprödbruch wird durch normale Zugspannungen verursacht. Der Einfluss des Spannungszustands auf die Plastizität lässt sich aus dem Wert des hydrostatischen Drucks abschätzen:

Steigt der hydrostatische Druck, steigt die Plastizität, sinkt er, sinkt die Plastizität. Die Erfahrung zeigt, dass durch Veränderung des Stresszustandes alles möglich ist feste Körper daher als duktil oder spröde angesehen Plastizität wird nicht als Eigenschaft, sondern als Zustand der Materie betrachtet;

^Faktoren, die die Duktilität des Metalls beeinflussen

Die Plastizität hängt von der Beschaffenheit des Stoffes ab (s chemische Zusammensetzung und Gefüge), Temperatur, Dehngeschwindigkeit, Härtegrad und Spannungsverhältnisse im Moment der Verformung.

^ Einfluss natürlicher Eigenschaften von Metall. Die Plastizität ist direkt abhängig von der chemischen Zusammensetzung des Materials. Mit zunehmendem Kohlenstoffgehalt im Stahl nimmt die Duktilität ab. Einen großen Einfluss haben die Elemente, die als Verunreinigungen die Legierung ausmachen. Zinn, Antimon, Blei und Schwefel lösen sich nicht im Metall auf und schwächen entlang der Korngrenzen die Bindungen zwischen ihnen. Der Schmelzpunkt dieser Elemente ist niedrig, beim Erhitzen zur Heißverformung schmelzen sie, was zu einem Verlust an Duktilität führt. Substitutionsverunreinigungen verringern die Plastizität weniger als interstitielle Verunreinigungen.

Die Plastizität hängt vom Gefügezustand des Metalls ab, insbesondere bei der Warmumformung. Die Heterogenität der Mikrostruktur verringert die Plastizität. Einphasige Legierungen sind ceteris paribus immer duktiler als zweiphasige. Die Phasen sind nicht gleich mechanische Eigenschaften, und die Verformung ist ungleichmäßig. Feinkörnige Metalle sind duktiler als grobkörnige. Das Metall von Barren ist weniger duktil als das Metall eines gewalzten oder geschmiedeten Knüppels, da die Gussstruktur eine scharfe Heterogenität von Körnern, Einschlüssen und anderen Defekten aufweist.

^ Temperatureinfluss . Bei sehr niedrigen Temperaturen nahe dem absoluten Nullpunkt sind alle Metalle spröde. Bei der Herstellung von Strukturen, die bei niedrigen Temperaturen arbeiten, muss eine geringe Duktilität berücksichtigt werden.

Mit steigender Temperatur nimmt die Duktilität von Stählen mit niedrigem und mittlerem Kohlenstoffgehalt zu. Dies erklärt sich dadurch, dass Korngrenzenverletzungen korrigiert werden. Aber die Plastizitätszunahme ist nicht monoton. In den Intervallen bestimmter Temperaturen wird ein "Versagen" der Plastizität beobachtet. So wird bei reinem Eisen bei einer Temperatur von 900-1000 ° C Sprödigkeit festgestellt. Dies ist auf Phasenumwandlungen im Metall zurückzuführen. Die Abnahme der Plastizität bei einer Temperatur von 300-400 ° C wird genannt blaue Sprödigkeit, bei einer Temperatur von 850-1000 über C - rote Sprödigkeit.

Hochlegierte Stähle haben eine höhere Kaltduktilität . Bei Kugellagerstählen ist die Duktilität praktisch temperaturunabhängig. Einzelne Legierungen können einen Bereich erhöhter Duktilität aufweisen .

Wenn sich die Temperatur dem Schmelzpunkt nähert, nimmt die Duktilität aufgrund von Überhitzung und Überbrennen stark ab. Überhitzung äußert sich in übermäßigem Wachstum von Körnern aus vorverformtem Metall. Eine Überhitzung wird durch Aufheizen auf eine bestimmte Temperatur und anschließendes schnelles Abkühlen korrigiert. Burnout ist eine unverbesserliche Ehe. Es besteht in der Oxidation der Grenzen großer Körner. In diesem Fall ist das Metall spröde.

^ Einfluss von Kaltverfestigung und Dehngeschwindigkeit . Härten verringert die Duktilität von Metallen.

Die Auswirkung der Dehnungsrate auf die Plastizität ist zweifach. Bei der Warmumformung durch Druck führt eine Geschwindigkeitserhöhung zu einer Abnahme der Plastizität, weil. die Härtung geht der Rekristallisation voraus. Während der Kaltumformung erhöht eine Erhöhung der Dehnungsrate meistens die Duktilität aufgrund der Erwärmung des Metalls.

^ Einfluss der Art des Spannungszustandes. Die Art des Stresszustandes hat großen Einfluss für Plastizität. Eine Zunahme der Rolle von Druckspannungen in allgemeines Schema gestresster Zustand erhöht die Plastizität. Bei starker Rundumpressung können auch sehr spröde Materialien verformt werden. Das Schema der allseitigen Kompression ist für die Manifestation plastischer Eigenschaften am günstigsten, da in diesem Fall die intergranulare Verformung behindert wird und alle Verformungen aufgrund einer intragranularen Verformung erfolgen. Eine Zunahme der Rolle von Zugspannungen führt zu einer Abnahme der Plastizität. Unter Bedingungen allseitiger Spannung mit einem kleinen Unterschied in den Hauptspannungen, wenn die Scherspannungen für den Beginn der plastischen Verformung klein sind, brechen selbst die dehnbarsten Materialien spröde.

Die Plastizität kann mit bewertet werden. Wenn ein  steigt, nimmt auch die Plastizität zu und umgekehrt. Die Erfahrung zeigt, dass es möglich ist, alle Festkörper durch Änderung des Spannungszustandes duktil oder spröde zu machen. So Plastizität wird nicht als Eigenschaft, sondern als besonderer Aggregatzustand betrachtet.

steigt, nimmt auch die Plastizität zu und umgekehrt. Die Erfahrung zeigt, dass es möglich ist, alle Festkörper durch Änderung des Spannungszustandes duktil oder spröde zu machen. So Plastizität wird nicht als Eigenschaft, sondern als besonderer Aggregatzustand betrachtet.

^

Zustand der Plastizität

Plastizitätsbedingung für linearen Spannungszustand

Die Plastizitätsbedingung ist die Bedingung für den Übergang der elastischen Verformung in die plastische, d.h. sie definiert den Wendepunkt im Zug-Druck-Diagramm.

In einem linearen Spannungszustand, beispielsweise wenn eine Probe gedehnt wird, beginnt die plastische Verformung, wenn die Normalspannung die Streckgrenze erreicht. Das heißt, für einen linearen Spannungszustand hat die Plastizitätsbedingung die Form:  .

.

Hinweis: im Prozess der Verformung  Änderungen. Daher wird in der Plastizitätstheorie anstelle des Begriffs „Fließgrenze“ der Begriff „Verformungswiderstand“ verwendet, d.h. die spezifische Kraft, die die Probe im Prozess der gleichmäßigen linearen Spannung bei einer bestimmten Temperatur, einer bestimmten Geschwindigkeit und einem bestimmten Verformungsgrad in einen plastischen Zustand bringt.

Änderungen. Daher wird in der Plastizitätstheorie anstelle des Begriffs „Fließgrenze“ der Begriff „Verformungswiderstand“ verwendet, d.h. die spezifische Kraft, die die Probe im Prozess der gleichmäßigen linearen Spannung bei einer bestimmten Temperatur, einer bestimmten Geschwindigkeit und einem bestimmten Verformungsgrad in einen plastischen Zustand bringt.

Im volumenbeanspruchten Zustand muss außerdem ein bestimmtes Verhältnis zwischen Verformungswiderstand bestehen  und Hauptnormalspannungen für den Beginn der plastischen Verformung.

und Hauptnormalspannungen für den Beginn der plastischen Verformung.

^

Konstanzbedingung der maximalen Schubspannung (Saint-Venant-Plastizitätsbedingung)

Anhand experimenteller Daten fand Tresca heraus, dass für den Beginn der plastischen Verformung die maximale Scherspannung für ein bestimmtes Metall einen bestimmten, konstanten Wert erreichen muss. Aus diesen Versuchen leitete Saint-Venant die Bedingung der Plastizität ab. Er fand heraus, dass eine plastische Verformung auftritt, wenn die maximale Scherspannung einen Wert erreicht halb Streckgrenze, d.h.  . Aber

. Aber  . Von hier bekommen wir

. Von hier bekommen wir  .

.

Also die Plastizitätsbedingung Heiliger Venant sieht aus wie:

Eine plastische Verformung tritt auf, wenn die maximale Differenz zwischen den Hauptnormalspannungen den Wert des Verformungswiderstands erreicht, d.h.

In beliebigen Achsen hat die Plastizitätsgleichung die Form:

Eine experimentelle Überprüfung dieses Gesetzes zeigte eine Diskrepanz zwischen Theorie und Praxis von 0-16%. Dies liegt daran, dass die Gleichung den Einfluss der mittleren Hauptspannung nicht berücksichtigt  .

.

^

Energieplastizitätsbedingung (Huber-Mises-Genka-Plastizitätsbedingung)

Nach der Plastizitätsbedingung von Saint-Venant hängt der Übergang eines Körpers vom elastischen in den plastischen Zustand nicht von der mittleren Spannung ab. M. Huber, Z. Mises und G. Genki schlugen eine neue Plastizitätsbedingung vor:

Plastische Verformung tritt auf, wenn die Spannungsintensität einen Wert erreicht, der gleich der Streckgrenze in einem linearen Spannungszustand ist, d. h.

Nach Einsetzen der Formel für die Spannungsintensität erhalten wir

Oder in den Hauptbetonungen

Bedenkt man das in einem linearen Spannungszustand  , wir bekommen

, wir bekommen  .

.

Diese Plastizitätsbedingung wird auch als Bedingung der Konstanz der Spannungsintensität oder als Bedingung der Konstanz der Schubspannungsintensität oder als Bedingung der Konstanz der Oktaederspannungen bezeichnet.

Die Huber-Mises-Genka-Plastizitätsbedingung wird Energieplastizitätsbedingung genannt, weil er wurde aus dem Energiezustand abgeleitet: plastische Verformung tritt auf, wenn potenzielle Energie elastische Verformung, die darauf abzielt, die Körperform zu verändern, wird erreicht bestimmter Wert unabhängig vom Spannungszustandsschema.

Aus der Plastizitätsbedingung folgt, dass die Bedingung für den Übergang von elastischer zu plastischer Verformung nicht vom Betrag der Hauptspannungen abhängt, sondern nur von ihrer Differenz. Eine Erhöhung oder Verringerung der Hauptspannungen um den gleichen Wert ändert nichts an den Bedingungen für das Einsetzen der plastischen Verformung, d. h. der Übergang vom elastischen in den plastischen Zustand hängt nicht vom Kugeltensor ab, sondern nur vom Spannungsdeviator.

Für weitere Transformationen führen wir eine dimensionslose Größe ein – den Richtspannungstensor:  , drücken wir aus

, drücken wir aus  durch

durch  :

:  und in die Plastizitätsgleichung einsetzen:

und in die Plastizitätsgleichung einsetzen:

Nach Umformungen erhalten wir:

Ö  benennen

benennen  , dann nimmt die Plastizitätsgleichung die Form an:

, dann nimmt die Plastizitätsgleichung die Form an:

Koeffizient  wird Lode-Koeffizient nach dem Namen des Wissenschaftlers genannt,

wird Lode-Koeffizient nach dem Namen des Wissenschaftlers genannt,

Experimentell verifiziert die Plastizitätsgleichung.

Soweit  , sind folgende Extremfälle möglich:

, sind folgende Extremfälle möglich:

, dann

, dann  und

und  ;

;

, dann

, dann  und ;

und ;

, dann

, dann  und

und  ;

;

jene. Der Lode-Koeffizient nimmt Werte von 1 bis 1,15 an. Im Fall von nimmt die Plastizitätsgleichung die Form an  , d.h. stimmt mit der Plastizitätsbedingung von Saint-Venant überein. Für den Fall wann

, d.h. stimmt mit der Plastizitätsbedingung von Saint-Venant überein. Für den Fall wann  ist die Diskrepanz zwischen den Plastizitätsbedingungen der Maximalwert (ca. 16 %).

ist die Diskrepanz zwischen den Plastizitätsbedingungen der Maximalwert (ca. 16 %).