Muelles y otros elementos elásticos. El paso del resorte está determinado por la dependencia. Resorte de suspensión de automóvil con rigidez variable

Recientemente, han comenzado nuevamente a usar resortes trenzados conocidos desde hace mucho tiempo, pero poco utilizados, que consisten en varios alambres (núcleos) retorcidos en cuerdas (Fig. 902, I-V), de los cuales se enrollan los resortes (compresión, tensión, torsión) . Los extremos de la cuerda están escaldados para evitar varamientos. El ángulo de colocación δ (ver Fig. 902, I) generalmente se hace igual a 20-30 °.

La dirección del tendido del cable se elige de modo que el cable se tuerza en lugar de desenrollarse cuando el resorte se deforma elásticamente. Los resortes de compresión con bobinados a la derecha se fabrican con cuerdas colocadas a la izquierda y viceversa. Para resortes de tensión, la dirección de la disposición y la inclinación de las vueltas deben coincidir. En los resortes de torsión, la dirección de la disposición es indiferente.

La densidad de tendido, el paso de tendido y la tecnología de tendido tienen una gran influencia en las propiedades elásticas de los resortes trenzados. Después de torcer la cuerda, se produce un retroceso elástico, los núcleos se alejan entre sí. El enrollamiento de los resortes, a su vez, cambia la disposición mutua de los núcleos de las bobinas.

En el estado libre del resorte, casi siempre hay un espacio entre los núcleos. En las etapas iniciales de carga, los resortes funcionan como alambres separados; su característica (Fig. 903) tiene una apariencia suave.

Con un aumento adicional en las cargas, el cable se retuerce, los núcleos se cierran y comienzan a funcionar como uno solo; aumenta la rigidez del resorte. Por ello, las características de los resortes trenzados tienen un punto de ruptura (a) correspondiente al inicio del cierre de las espiras.

La ventaja de los resortes trenzados se debe a lo siguiente. El uso de varios alambres delgados en lugar de uno masivo permite aumentar las tensiones calculadas debido a la mayor resistencia inherente a los alambres delgados. Una bobina compuesta de torones de pequeño diámetro es más flexible que una bobina masiva equivalente, en parte debido al aumento de las tensiones admisibles y principalmente debido a un valor más alto para cada torón individual del índice c = D / d, que afecta fuertemente la rigidez.

La característica plana de los resortes trenzados puede ser útil en varios casos cuando se requiere obtener grandes deformaciones elásticas en dimensiones axiales y radiales limitadas.

Otra característica distintiva de los resortes trenzados es la mayor capacidad de amortiguación debido a la fricción entre las bobinas durante la deformación elástica. Por lo tanto, dichos resortes se pueden usar para disipar energía, con cargas similares a las de un choque, para amortiguar las vibraciones que se producen bajo tales cargas; también contribuyen a la autoamortiguación de las oscilaciones resonantes de las espiras del resorte.

Sin embargo, el aumento de la fricción provoca el desgaste de las bobinas, acompañado de una disminución de la resistencia a la fatiga del resorte.

En una evaluación comparativa de la flexibilidad de resortes trenzados y resortes de un solo alambre, a menudo se comete un error al comparar resortes con la misma área de sección transversal (total para bobinas trenzadas).

Esto no tiene en cuenta el hecho de que la capacidad de carga de los resortes trenzados, en igualdad de condiciones, es menor que la de los resortes de un solo alambre, y disminuye con el aumento del número de núcleos.

La evaluación debe basarse en la condición de igual capacidad de carga. Solo en este caso es correcto con un número diferente de núcleos. En esta evaluación, los beneficios de los manantiales varados parecen ser más modestos de lo que cabría esperar.

Comparemos el cumplimiento de resortes trenzados y un resorte de un solo alambre con el mismo diámetro promedio, número de vueltas, fuerza (carga) P y margen de seguridad.

Como primera aproximación, consideraremos un resorte trenzado como una serie de resortes paralelos con espiras de pequeña sección transversal.

El diámetro d" del núcleo de un resorte trenzado bajo estas condiciones está relacionado con el diámetro d del alambre macizo por la razón

donde n es el número de núcleos; [τ] y [τ"] son esfuerzos cortantes permisibles; k y k" son factores de forma del resorte (su índice).

Por la cercanía de los valores  a la unidad se puede escribir

a la unidad se puede escribir

La relación de las masas de los resortes comparados.

o sustituyendo el valor d "/d de la ecuación (418)

Los valores de las relaciones d "/ d y m" / m, según la cantidad de núcleos, se dan a continuación.

Como puede verse, la disminución en el diámetro del alambre para resortes trenzados no es tan grande como para dar una ganancia significativa en la resistencia incluso en el rango de pequeños valores de d y d" (por cierto, esta circunstancia justifica la suposición anterior de que el factor está cerca de la unidad.

La relación entre la deformación λ" de un resorte trenzado y la deformación λ de un resorte de alambre macizo

![]()

Sustituyendo d "/d de la ecuación (417) en esta expresión, obtenemos

![]()

El valor de [τ"]/[τ], como se indicó anteriormente, es cercano a la unidad. Por lo tanto

![]()

Los valores de λ"/λ calculados a partir de esta expresión para un número diferente de hebras n se dan a continuación (al determinar, se tomó el valor inicial k = 6 para k).

Como puede verse, bajo el supuesto inicial de igualdad de la carga, la transición a resortes torcidos proporciona, para valores reales del número de torones, una ganancia en el cumplimiento de 35-125%.

En la fig. 904 muestra un diagrama resumido del cambio en los factores d "/ d; λ" / λ y m "/ m para resortes trenzados igualmente cargados y de igual resistencia dependiendo del número de núcleos.

Junto con un aumento de masa con un aumento en el número de hilos, se debe tener en cuenta un aumento en el diámetro de la sección transversal de las vueltas. Para el número de hebras dentro de n = 2–7, el diámetro de la sección transversal de las vueltas es, en promedio, un 60 % mayor que el diámetro de un alambre completo equivalente. Esto lleva al hecho de que para mantener la holgura entre las espiras, es necesario aumentar el paso y la longitud total de los resortes.

La ganancia de rendimiento proporcionada por los resortes de múltiples hebras se puede obtener en un resorte de un solo alambre. Para hacer esto, aumente simultáneamente el diámetro D del resorte; reducir el diámetro d del alambre; aumentar el nivel de tensiones (es decir, se utilizan aceros de alta calidad). En última instancia, un resorte de un solo alambre de igual volumen será más liviano, más pequeño y mucho más económico que un resorte de múltiples hilos debido a la complejidad de la fabricación de resortes de múltiples hilos. A esto podemos agregar las siguientes desventajas de los resortes trenzados:

1) la imposibilidad (para resortes de compresión) del llenado correcto de los extremos (por rectificado de los extremos del resorte), lo que asegura la aplicación central de la carga; siempre hay alguna excentricidad de la carga, lo que provoca una flexión adicional del resorte;

2) complejidad de fabricación;

3) dispersión de características por razones tecnológicas; dificultad para obtener resultados estables y reproducibles;

4) desgaste de los núcleos como resultado de la fricción entre las bobinas, que ocurre con deformaciones repetidas de los resortes y provoca una fuerte caída en la resistencia a la fatiga de los resortes. La última desventaja excluye el uso de resortes trenzados para cargas cíclicas a largo plazo.

Los resortes trenzados son aplicables para cargas estáticas y cargas dinámicas periódicas con un número limitado de ciclos.

Definición

La fuerza que se produce como consecuencia de la deformación del cuerpo y de intentar devolverlo a su estado original se denomina fuerza elástica.

La mayoría de las veces se denota por $(\overline(F))_(upr)$. La fuerza elástica aparece solo cuando el cuerpo se deforma y desaparece si desaparece la deformación. Si, después de eliminar la carga externa, el cuerpo restaura completamente su tamaño y forma, tal deformación se denomina elástica.

R. Hooke, contemporáneo de I. Newton, estableció la dependencia de la fuerza elástica de la magnitud de la deformación. Hooke dudó de la validez de sus conclusiones durante mucho tiempo. En uno de sus libros, dio una formulación encriptada de su ley. Lo que significaba: "Ut tensio, sic vis" en latín: lo que es el estiramiento, tal es la fuerza.

Considere un resorte sujeto a una fuerza de tracción ($\overline(F)$) que se dirige verticalmente hacia abajo (Fig. 1).

La fuerza $\overline(F\ )$ se llama fuerza deformante. Bajo la influencia de una fuerza deformante, la longitud del resorte aumenta. Como resultado, aparece una fuerza elástica ($(\overline(F))_u$) en el resorte, equilibrando la fuerza $\overline(F\ )$. Si la deformación es pequeña y elástica, entonces el alargamiento del resorte ($\Delta l$) es directamente proporcional a la fuerza de deformación:

\[\overline(F)=k\Delta l\left(1\right),\]

donde en el coeficiente de proporcionalidad se le llama rigidez del resorte (coeficiente de elasticidad) $k$.

La rigidez (como propiedad) es una característica de las propiedades elásticas de un cuerpo que se está deformando. La rigidez se considera la capacidad de un cuerpo para resistir una fuerza externa, la capacidad de mantener sus parámetros geométricos. Cuanto mayor es la rigidez del resorte, menos cambia su longitud bajo la influencia de una fuerza dada. El coeficiente de rigidez es la principal característica de la rigidez (como propiedad de un cuerpo).

El coeficiente de rigidez del resorte depende del material del que está hecho el resorte y de sus características geométricas. Por ejemplo, el coeficiente de rigidez de un resorte helicoidal enrollado, que se enrolla a partir de un alambre redondo y se somete a deformación elástica a lo largo de su eje, se puede calcular como:

donde $G$ es el módulo de cortante (valor según el material); $d$ - diámetro del alambre; $d_p$ - diámetro de la espiral del resorte; $n$ es el número de espiras del resorte.

La unidad de medida del coeficiente de rigidez en el Sistema Internacional de Unidades (SI) es el newton dividido por el metro:

\[\left=\left[\frac(F_(upr\ ))(x)\right]=\frac(\left)(\left)=\frac(H)(m).\]

El coeficiente de rigidez es igual a la cantidad de fuerza que debe aplicarse al resorte para cambiar su longitud por unidad de distancia.

Fórmula de rigidez del resorte

Sean $N$ resortes conectados en serie. Entonces la rigidez de toda la articulación es igual a:

\[\frac(1)(k)=\frac(1)(k_1)+\frac(1)(k_2)+\dots =\sum\limits^N_(\ i=1)(\frac(1) (k_i)\izquierda(3\derecha),)\]

donde $k_i$ es la rigidez del resorte $i-th$.

Cuando los resortes están conectados en serie, la rigidez del sistema se determina como:

Ejemplos de problemas con solución

Ejemplo 1

Ejercicio. El resorte en ausencia de carga tiene una longitud $l=0.01$ m y una rigidez igual a 10 $\frac(N)(m).\ $¿Cuál será la rigidez del resorte y su longitud si la fuerza que actúa sobre el resorte es $F$= 2 N ? Suponga que la deformación del resorte es pequeña y elástica.

Decisión. La rigidez del resorte bajo deformaciones elásticas es un valor constante, lo que significa que en nuestro problema:

Bajo deformaciones elásticas se cumple la ley de Hooke:

De (1.2) encontramos el alargamiento del resorte:

\[\Delta l=\frac(F)(k)\left(1.3\right).\]

La longitud del resorte estirado es:

Calcule la nueva longitud del resorte:

Responder. 1) $k"=10\ \frac(Н)(m)$; 2) $l"=0.21$ m

Ejemplo 2

Ejercicio. Dos resortes con rigideces $k_1$ y $k_2$ están conectados en serie. ¿Cuál será el alargamiento del primer resorte (Fig. 3) si la longitud del segundo resorte aumenta en $\Delta l_2$?

Decisión. Si los resortes están conectados en serie, entonces la fuerza de deformación ($\overline(F)$) que actúa sobre cada uno de los resortes es la misma, es decir, se puede escribir para el primer resorte:

Para el segundo resorte escribimos:

Si las partes izquierdas de las expresiones (2.1) y (2.2) son iguales, entonces también se pueden equiparar las partes derechas:

De la igualdad (2.3) obtenemos el alargamiento del primer resorte:

\[\Delta l_1=\frac(k_2\Delta l_2)(k_1).\]

Responder.$\Delta l_1=\frac(k_2\Delta l_2)(k_1)$

MUELLES Y ELEMENTOS ELÁSTICOS n n n 1. Características generales de los muelles Los muelles se utilizan ampliamente en estructuras como dispositivos aislantes de vibraciones, amortiguadores, alternativos, tensores, dinamométricos y otros. Tipos de primavera. Según el tipo de carga externa percibida, se distinguen resortes de tracción, compresión, torsión y flexión.

MUELLES Y ELEMENTOS ELÁSTICOS n n n 1. Características generales de los muelles Los muelles se utilizan ampliamente en estructuras como dispositivos aislantes de vibraciones, amortiguadores, alternativos, tensores, dinamométricos y otros. Tipos de primavera. Según el tipo de carga externa percibida, se distinguen resortes de tracción, compresión, torsión y flexión.

MUELLES Y ELEMENTOS ELÁSTICOS n n muelles torcidos (cilíndricos - prolongaciones, Fig. 1 a, compresión, Fig. 1 b; torsión, Fig. 1 c, compresiones perfiladas, Fig. 1 d-e), muelles especiales (en forma de esfera y anillo, Fig. 2 a y b, - compresión, verdadero y resortes, Fig. 2 c, - flexión, espiral, Fig. 2 d - torsión, etc.) Los más comunes son resortes cilíndricos retorcidos hechos de alambre redondo.

MUELLES Y ELEMENTOS ELÁSTICOS n n muelles torcidos (cilíndricos - prolongaciones, Fig. 1 a, compresión, Fig. 1 b; torsión, Fig. 1 c, compresiones perfiladas, Fig. 1 d-e), muelles especiales (en forma de esfera y anillo, Fig. 2 a y b, - compresión, verdadero y resortes, Fig. 2 c, - flexión, espiral, Fig. 2 d - torsión, etc.) Los más comunes son resortes cilíndricos retorcidos hechos de alambre redondo.

RESORTES Y ELEMENTOS ELÁSTICOS n Los resortes de tensión (ver Fig. 1 a) se enrollan, por regla general, sin espacios entre las espiras y, en la mayoría de los casos, con una tensión inicial (presión) entre las espiras, que compensa parcialmente la carga externa. La tensión suele ser (0,25 - 0,3) Fpr (Fnp es la fuerza de tracción límite a la que se agotan por completo las propiedades elásticas del material del resorte).

RESORTES Y ELEMENTOS ELÁSTICOS n Los resortes de tensión (ver Fig. 1 a) se enrollan, por regla general, sin espacios entre las espiras y, en la mayoría de los casos, con una tensión inicial (presión) entre las espiras, que compensa parcialmente la carga externa. La tensión suele ser (0,25 - 0,3) Fpr (Fnp es la fuerza de tracción límite a la que se agotan por completo las propiedades elásticas del material del resorte).

MUELLES Y ELEMENTOS ELÁSTICOS n n Para transferir una carga externa, estos muelles están provistos de ganchos. Por ejemplo, para resortes de pequeño diámetro (3-4 mm), los ganchos se hacen en forma de últimas vueltas dobladas (Fig. 3 a-c). Sin embargo, dichos ganchos reducen la resistencia de los resortes de fatiga debido a la alta concentración de tensiones en los lugares de flexión. Para resortes críticos con un diámetro de más de 4 mm, a menudo se usan ganchos empotrados (Fig. 3d-e), aunque son menos avanzados tecnológicamente.

MUELLES Y ELEMENTOS ELÁSTICOS n n Para transferir una carga externa, estos muelles están provistos de ganchos. Por ejemplo, para resortes de pequeño diámetro (3-4 mm), los ganchos se hacen en forma de últimas vueltas dobladas (Fig. 3 a-c). Sin embargo, dichos ganchos reducen la resistencia de los resortes de fatiga debido a la alta concentración de tensiones en los lugares de flexión. Para resortes críticos con un diámetro de más de 4 mm, a menudo se usan ganchos empotrados (Fig. 3d-e), aunque son menos avanzados tecnológicamente.

MUELLES Y ELEMENTOS ELÁSTICOS n n n Los resortes de compresión (ver Fig. 1 b) están enrollados con un espacio entre las bobinas, que debe ser un 10-20% mayor que los desplazamientos elásticos axiales de cada bobina con la carga externa más alta. Los planos de apoyo de los resortes se obtienen presionando las últimas vueltas a las vecinas y puliéndolas perpendicularmente al eje. Los resortes largos bajo carga pueden perder estabilidad (abultamiento). Para evitar el pandeo, dichos resortes generalmente se colocan en mandriles especiales (Fig. 4 a) o en vasos (Fig. 4 b).

MUELLES Y ELEMENTOS ELÁSTICOS n n n Los resortes de compresión (ver Fig. 1 b) están enrollados con un espacio entre las bobinas, que debe ser un 10-20% mayor que los desplazamientos elásticos axiales de cada bobina con la carga externa más alta. Los planos de apoyo de los resortes se obtienen presionando las últimas vueltas a las vecinas y puliéndolas perpendicularmente al eje. Los resortes largos bajo carga pueden perder estabilidad (abultamiento). Para evitar el pandeo, dichos resortes generalmente se colocan en mandriles especiales (Fig. 4 a) o en vasos (Fig. 4 b).

RESORTES Y ELEMENTOS ELÁSTICOS n n n La coaxialidad de los resortes con las piezas de acoplamiento se logra instalando bobinas de soporte en placas especiales, perforaciones en el cuerpo, ranuras (ver Fig. 4 c). Los resortes de torsión (ver Fig. 1 c) generalmente se enrollan con un pequeño ángulo de elevación y pequeños espacios entre las bobinas (0,5 mm). Perciben la carga externa con la ayuda de ganchos formados por la flexión de las vueltas finales.

RESORTES Y ELEMENTOS ELÁSTICOS n n n La coaxialidad de los resortes con las piezas de acoplamiento se logra instalando bobinas de soporte en placas especiales, perforaciones en el cuerpo, ranuras (ver Fig. 4 c). Los resortes de torsión (ver Fig. 1 c) generalmente se enrollan con un pequeño ángulo de elevación y pequeños espacios entre las bobinas (0,5 mm). Perciben la carga externa con la ayuda de ganchos formados por la flexión de las vueltas finales.

MUELLES Y ELEMENTOS ELÁSTICOS n n Parámetros básicos de los muelles helicoidales. Los resortes se caracterizan por los siguientes parámetros principales (ver Fig. 1b): diámetro del alambre d o dimensiones de la sección transversal; diámetro medio Do, índice c = Do/d; el número n de turnos de trabajo; longitud Ho de la parte de trabajo; paso t = Ho/n vueltas, ángulo = arctg vueltas subida. Los tres últimos parámetros se consideran en los estados cargado y descargado.

MUELLES Y ELEMENTOS ELÁSTICOS n n Parámetros básicos de los muelles helicoidales. Los resortes se caracterizan por los siguientes parámetros principales (ver Fig. 1b): diámetro del alambre d o dimensiones de la sección transversal; diámetro medio Do, índice c = Do/d; el número n de turnos de trabajo; longitud Ho de la parte de trabajo; paso t = Ho/n vueltas, ángulo = arctg vueltas subida. Los tres últimos parámetros se consideran en los estados cargado y descargado.

MUELLES Y ELEMENTOS ELÁSTICOS n n El índice de resorte caracteriza la curvatura de la bobina. No se recomiendan resortes con un índice de 3 debido a la alta concentración de tensión en las bobinas. Por lo general, el índice de resorte se elige según el diámetro del alambre de la siguiente manera: para d 2,5 mm, d = 3--5; 6-12 mm respectivamente c = 5-12; 4-10; 4-9.

MUELLES Y ELEMENTOS ELÁSTICOS n n El índice de resorte caracteriza la curvatura de la bobina. No se recomiendan resortes con un índice de 3 debido a la alta concentración de tensión en las bobinas. Por lo general, el índice de resorte se elige según el diámetro del alambre de la siguiente manera: para d 2,5 mm, d = 3--5; 6-12 mm respectivamente c = 5-12; 4-10; 4-9.

MUELLES Y ELEMENTOS ELÁSTICOS n n Materiales. Los muelles helicoidales se fabrican mediante bobinado en frío o en caliente, seguido de un acabado final, un tratamiento térmico y un control. Los principales materiales para resortes son: alambre de resorte especial de alta resistencia de las clases 1, II y III con un diámetro de 0,2-5 mm, así como aceros: alto contenido de carbono 65, 70; manganeso 65 G; silíceo 60 C 2 A, cromo vanadio 50 HFA, etc.

MUELLES Y ELEMENTOS ELÁSTICOS n n Materiales. Los muelles helicoidales se fabrican mediante bobinado en frío o en caliente, seguido de un acabado final, un tratamiento térmico y un control. Los principales materiales para resortes son: alambre de resorte especial de alta resistencia de las clases 1, II y III con un diámetro de 0,2-5 mm, así como aceros: alto contenido de carbono 65, 70; manganeso 65 G; silíceo 60 C 2 A, cromo vanadio 50 HFA, etc.

MUELLES Y ELEMENTOS ELÁSTICOS n n Los muelles diseñados para trabajar en un ambiente químicamente activo están hechos de aleaciones no ferrosas. Para proteger las superficies de las bobinas de la oxidación, los resortes críticos se barnizan o engrasan, y los resortes especialmente críticos se oxidan y se recubren con zinc o cadmio.

MUELLES Y ELEMENTOS ELÁSTICOS n n Los muelles diseñados para trabajar en un ambiente químicamente activo están hechos de aleaciones no ferrosas. Para proteger las superficies de las bobinas de la oxidación, los resortes críticos se barnizan o engrasan, y los resortes especialmente críticos se oxidan y se recubren con zinc o cadmio.

MUELLES Y ELEMENTOS ELÁSTICOS n n 2. Cálculo y diseño de muelles cilíndricos torcidos Esfuerzos en secciones y desplazamientos de espiras. Bajo la acción de la fuerza axial F (Fig. 5 a) en la sección transversal de la bobina del resorte, surge la fuerza interna resultante F, paralela al eje del resorte, y el momento T \u003d F D 0/2 , cuyo plano coincide con el plano del par de fuerzas F. La sección transversal normal de la bobina está inclinada al momento plano por ángulo.

MUELLES Y ELEMENTOS ELÁSTICOS n n 2. Cálculo y diseño de muelles cilíndricos torcidos Esfuerzos en secciones y desplazamientos de espiras. Bajo la acción de la fuerza axial F (Fig. 5 a) en la sección transversal de la bobina del resorte, surge la fuerza interna resultante F, paralela al eje del resorte, y el momento T \u003d F D 0/2 , cuyo plano coincide con el plano del par de fuerzas F. La sección transversal normal de la bobina está inclinada al momento plano por ángulo.

MUELLES Y ELEMENTOS ELÁSTICOS n n Proyectando factores de fuerza en la sección transversal de un resorte cargado en los ejes x, y y z (Fig. 5, b), asociados a la sección normal de la bobina, fuerza F y momento T, obtenemos Fx = F cos ; Fn = F sen (1) T = Mz = 0,5 F D 0 cos ; Mx = 0,5 F D 0 sen ;

MUELLES Y ELEMENTOS ELÁSTICOS n n Proyectando factores de fuerza en la sección transversal de un resorte cargado en los ejes x, y y z (Fig. 5, b), asociados a la sección normal de la bobina, fuerza F y momento T, obtenemos Fx = F cos ; Fn = F sen (1) T = Mz = 0,5 F D 0 cos ; Mx = 0,5 F D 0 sen ;

MUELLES Y ELEMENTOS n n n El ángulo de enrollamiento es pequeño (generalmente 12). Por lo tanto, podemos suponer que la sección transversal del resorte trabaja en torsión, despreciando otros factores de fuerza. En la sección de la bobina, el esfuerzo cortante máximo es (2) donde Wk es el momento de resistencia a torsión de la sección de la bobina

MUELLES Y ELEMENTOS n n n El ángulo de enrollamiento es pequeño (generalmente 12). Por lo tanto, podemos suponer que la sección transversal del resorte trabaja en torsión, despreciando otros factores de fuerza. En la sección de la bobina, el esfuerzo cortante máximo es (2) donde Wk es el momento de resistencia a torsión de la sección de la bobina

MUELLES Y ELEMENTOS ELÁSTICOS n Teniendo en cuenta la curvatura de las espiras y la relación (2), escribimos la ecuación (1), (3) n donde F es la carga externa (tracción o compresión); D 0 - el diámetro promedio del resorte; k - coeficiente teniendo en cuenta la curvatura de las vueltas y la forma de la sección (corrección de la fórmula de torsión de una viga recta); k - tensión punitiva admisible durante la torsión.

MUELLES Y ELEMENTOS ELÁSTICOS n Teniendo en cuenta la curvatura de las espiras y la relación (2), escribimos la ecuación (1), (3) n donde F es la carga externa (tracción o compresión); D 0 - el diámetro promedio del resorte; k - coeficiente teniendo en cuenta la curvatura de las vueltas y la forma de la sección (corrección de la fórmula de torsión de una viga recta); k - tensión punitiva admisible durante la torsión.

MUELLES Y ELEMENTOS ELÁSTICOS n El valor del coeficiente k para muelles de alambre redondo con índice c 4 se puede calcular mediante la fórmula

MUELLES Y ELEMENTOS ELÁSTICOS n El valor del coeficiente k para muelles de alambre redondo con índice c 4 se puede calcular mediante la fórmula

MUELLES Y ELEMENTOS ELÁSTICOS n n Si tenemos en cuenta que para un alambre de sección circular Wk = d 3 / 16, entonces (4) Un muelle con un ángulo de elevación de 12 tiene un desplazamiento axial n F, (5)

MUELLES Y ELEMENTOS ELÁSTICOS n n Si tenemos en cuenta que para un alambre de sección circular Wk = d 3 / 16, entonces (4) Un muelle con un ángulo de elevación de 12 tiene un desplazamiento axial n F, (5)

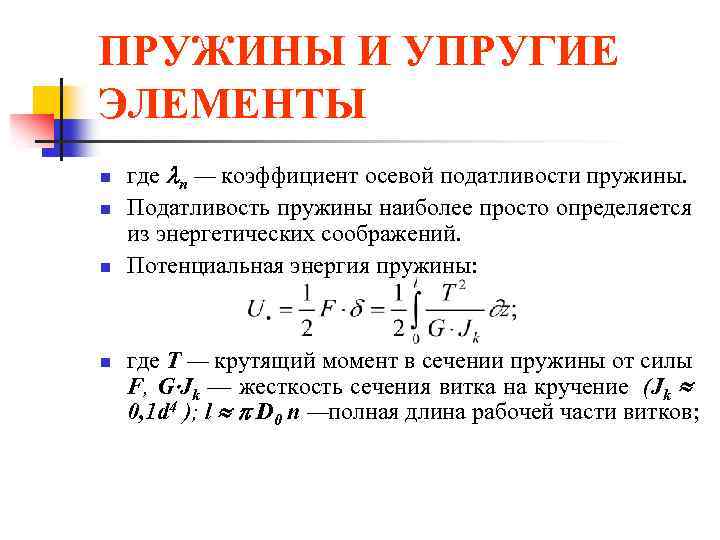

MUELLES Y ELEMENTOS ELÁSTICOS n n donde n es el coeficiente de elasticidad axial del muelle. La flexibilidad de un resorte se determina más simplemente a partir de consideraciones de energía. Energía potencial del resorte: donde T es el par en la sección transversal del resorte de la fuerza F, G Jk es la rigidez torsional de la sección de la bobina (Jk 0, 1 d 4); l D 0 n es la longitud total de la parte activa de las bobinas;

MUELLES Y ELEMENTOS ELÁSTICOS n n donde n es el coeficiente de elasticidad axial del muelle. La flexibilidad de un resorte se determina más simplemente a partir de consideraciones de energía. Energía potencial del resorte: donde T es el par en la sección transversal del resorte de la fuerza F, G Jk es la rigidez torsional de la sección de la bobina (Jk 0, 1 d 4); l D 0 n es la longitud total de la parte activa de las bobinas;

MUELLES Y ELEMENTOS ELÁSTICOS n y coeficiente de elasticidad axial del resorte (7) n donde es la elasticidad axial de una bobina (asentamiento en milímetros bajo la acción de la fuerza F = 1 H),

MUELLES Y ELEMENTOS ELÁSTICOS n y coeficiente de elasticidad axial del resorte (7) n donde es la elasticidad axial de una bobina (asentamiento en milímetros bajo la acción de la fuerza F = 1 H),

MUELLES Y ELEMENTOS ELÁSTICOS n determinado por la fórmula (8) n donde G = E/ 0.384 E es el módulo de cortante (E es el módulo de elasticidad del material del resorte).

MUELLES Y ELEMENTOS ELÁSTICOS n determinado por la fórmula (8) n donde G = E/ 0.384 E es el módulo de cortante (E es el módulo de elasticidad del material del resorte).

RESORTES Y ELEMENTOS ELÁSTICOS n De la fórmula (7) se deduce que el coeficiente de elasticidad del resorte aumenta con un aumento en el número de vueltas (longitud del resorte), su índice (diámetro exterior) y una disminución en el módulo de corte de el material.

RESORTES Y ELEMENTOS ELÁSTICOS n De la fórmula (7) se deduce que el coeficiente de elasticidad del resorte aumenta con un aumento en el número de vueltas (longitud del resorte), su índice (diámetro exterior) y una disminución en el módulo de corte de el material.

MUELLES Y ELEMENTOS ELÁSTICOS n n Cálculo y diseño de muelles. El cálculo del diámetro del alambre se realiza a partir de la condición de resistencia (4). Para un valor dado del índice con (9) n donde F 2 - la mayor carga externa.

MUELLES Y ELEMENTOS ELÁSTICOS n n Cálculo y diseño de muelles. El cálculo del diámetro del alambre se realiza a partir de la condición de resistencia (4). Para un valor dado del índice con (9) n donde F 2 - la mayor carga externa.

MUELLES Y ELEMENTOS ELÁSTICOS n Esfuerzos admisibles [k] para muelles de acero 60 C 2, 60 C 2 H 2 A y 50 HFA toman: 750 MPa - bajo la acción de cargas estáticas o variables que cambian lentamente, así como para no- resortes críticos; 400 MPa: para resortes cargados dinámicamente responsables. Para resortes responsables cargados dinámicamente hechos de bronce [k] asigne (0, 2-0, 3) en; por resortes de bronce irresponsables - (0.4-0.6) c.

MUELLES Y ELEMENTOS ELÁSTICOS n Esfuerzos admisibles [k] para muelles de acero 60 C 2, 60 C 2 H 2 A y 50 HFA toman: 750 MPa - bajo la acción de cargas estáticas o variables que cambian lentamente, así como para no- resortes críticos; 400 MPa: para resortes cargados dinámicamente responsables. Para resortes responsables cargados dinámicamente hechos de bronce [k] asigne (0, 2-0, 3) en; por resortes de bronce irresponsables - (0.4-0.6) c.

MUELLES Y ELEMENTOS ELÁSTICOS n n El número de vueltas de trabajo necesario se determina a partir de la relación (5) según el desplazamiento elástico (carrera) dado del muelle. Si el resorte de compresión se instala con un apriete preliminar (carga) F 1, entonces (10) Dependiendo del propósito del resorte, la fuerza F 1 = (0.1- 0.5) F 2. Al cambiar el valor de F 1, usted Puede ajustar el proyecto de trabajo de la primavera. El número de vueltas se redondea a media vuelta para n 20 y a una vuelta para n > 20.

MUELLES Y ELEMENTOS ELÁSTICOS n n El número de vueltas de trabajo necesario se determina a partir de la relación (5) según el desplazamiento elástico (carrera) dado del muelle. Si el resorte de compresión se instala con un apriete preliminar (carga) F 1, entonces (10) Dependiendo del propósito del resorte, la fuerza F 1 = (0.1- 0.5) F 2. Al cambiar el valor de F 1, usted Puede ajustar el proyecto de trabajo de la primavera. El número de vueltas se redondea a media vuelta para n 20 y a una vuelta para n > 20.

MUELLES Y ELEMENTOS ELÁSTICOS n Número total de vueltas n n H 0 \u003d H 3 + n (t - d), (12) donde H 3 \u003d (n 1 - 0, 5) d es la longitud del resorte, comprimido hasta las vueltas de trabajo adyacentes entran en contacto; t es el paso de la primavera. norte norte norte 1 = norte + (l, 5 -2, 0). (11) Se utilizan 1, 5-2 vueltas adicionales para la compresión para crear superficies de apoyo para el resorte. En la fig. 6 muestra la relación entre la carga y el asentamiento del resorte de compresión. Longitud total del resorte descargado n

MUELLES Y ELEMENTOS ELÁSTICOS n Número total de vueltas n n H 0 \u003d H 3 + n (t - d), (12) donde H 3 \u003d (n 1 - 0, 5) d es la longitud del resorte, comprimido hasta las vueltas de trabajo adyacentes entran en contacto; t es el paso de la primavera. norte norte norte 1 = norte + (l, 5 -2, 0). (11) Se utilizan 1, 5-2 vueltas adicionales para la compresión para crear superficies de apoyo para el resorte. En la fig. 6 muestra la relación entre la carga y el asentamiento del resorte de compresión. Longitud total del resorte descargado n

MUELLES Y ELEMENTOS n n El número total de vueltas se reduce en 0,5 debido al rectificado de cada extremo del muelle en 0,25 d para formar un extremo de soporte plano. El asentamiento máximo del resorte, es decir, el movimiento del extremo del resorte hasta que las espiras estén en pleno contacto (ver Fig. 6), está determinado por la fórmula

MUELLES Y ELEMENTOS n n El número total de vueltas se reduce en 0,5 debido al rectificado de cada extremo del muelle en 0,25 d para formar un extremo de soporte plano. El asentamiento máximo del resorte, es decir, el movimiento del extremo del resorte hasta que las espiras estén en pleno contacto (ver Fig. 6), está determinado por la fórmula

MUELLES Y ELEMENTOS ELÁSTICOS n n n El paso del muelle se determina en función del valor de 3 a partir de la siguiente relación aproximada: La longitud del alambre necesaria para la fabricación del muelle donde = 6 - 9° es el ángulo de elevación de las espiras de un resorte descargado.

MUELLES Y ELEMENTOS ELÁSTICOS n n n El paso del muelle se determina en función del valor de 3 a partir de la siguiente relación aproximada: La longitud del alambre necesaria para la fabricación del muelle donde = 6 - 9° es el ángulo de elevación de las espiras de un resorte descargado.

MUELLES Y ELEMENTOS ELÁSTICOS n n Para evitar el pandeo del muelle por pérdida de estabilidad, su flexibilidad H 0 / D 0 debe ser inferior a 2,5.

MUELLES Y ELEMENTOS ELÁSTICOS n n Para evitar el pandeo del muelle por pérdida de estabilidad, su flexibilidad H 0 / D 0 debe ser inferior a 2,5.

MUELLES Y ELEMENTOS ELÁSTICOS n n n La longitud de instalación del resorte, es decir, la longitud del resorte después de apretarlo con fuerza F 1 (ver Fig. 6), está determinada por la fórmula H 1 \u003d H 0 - 1 \u003d H 0 - n F 1 bajo la acción de la longitud de resorte de carga externa más grande H 2 \u003d H 0 - 1 \u003d H 0 - n F 2 y la longitud más pequeña del resorte estará en la fuerza F 3 correspondiente a la longitud H 3 \u003d H 0 - 3

MUELLES Y ELEMENTOS ELÁSTICOS n n n La longitud de instalación del resorte, es decir, la longitud del resorte después de apretarlo con fuerza F 1 (ver Fig. 6), está determinada por la fórmula H 1 \u003d H 0 - 1 \u003d H 0 - n F 1 bajo la acción de la longitud de resorte de carga externa más grande H 2 \u003d H 0 - 1 \u003d H 0 - n F 2 y la longitud más pequeña del resorte estará en la fuerza F 3 correspondiente a la longitud H 3 \u003d H 0 - 3

MUELLES Y ELEMENTOS ELÁSTICOS n El ángulo de inclinación de la recta F = f() al eje de abscisas (ver Fig. 6) se determina a partir de la fórmula

MUELLES Y ELEMENTOS ELÁSTICOS n El ángulo de inclinación de la recta F = f() al eje de abscisas (ver Fig. 6) se determina a partir de la fórmula

MUELLES Y ELEMENTOS ELÁSTICOS n Para cargas pesadas y dimensiones reducidas, se utilizan resortes de compresión compuestos (ver Fig. 4, c), un conjunto de varios (más a menudo dos) resortes ubicados concéntricamente que perciben simultáneamente una carga externa. Para evitar fuertes torsiones de los soportes finales y distorsiones, los resortes coaxiales están enrollados en direcciones opuestas (izquierda y derecha). Los soportes están hechos de tal manera que se asegura el centrado mutuo de los resortes.

MUELLES Y ELEMENTOS ELÁSTICOS n Para cargas pesadas y dimensiones reducidas, se utilizan resortes de compresión compuestos (ver Fig. 4, c), un conjunto de varios (más a menudo dos) resortes ubicados concéntricamente que perciben simultáneamente una carga externa. Para evitar fuertes torsiones de los soportes finales y distorsiones, los resortes coaxiales están enrollados en direcciones opuestas (izquierda y derecha). Los soportes están hechos de tal manera que se asegura el centrado mutuo de los resortes.

RESORTES Y ELEMENTOS ELÁSTICOS n n Para una distribución uniforme de la carga entre ellos, es deseable que los resortes compuestos tengan los mismos tiros (desplazamientos axiales), y las longitudes de los resortes, comprimidos hasta que las espiras se toquen, serían aproximadamente iguales. En estado descargado, la longitud de los resortes de extensión H 0 = n d+2 hz; donde hz \u003d (0, 5- 1, 0) D 0 es la altura de un gancho. Con carga externa máxima, la longitud del resorte de extensión H 2 \u003d H 0 + n (F 2 - F 1 *) donde F 1 * es la fuerza de compresión inicial de las bobinas durante el bobinado.

RESORTES Y ELEMENTOS ELÁSTICOS n n Para una distribución uniforme de la carga entre ellos, es deseable que los resortes compuestos tengan los mismos tiros (desplazamientos axiales), y las longitudes de los resortes, comprimidos hasta que las espiras se toquen, serían aproximadamente iguales. En estado descargado, la longitud de los resortes de extensión H 0 = n d+2 hz; donde hz \u003d (0, 5- 1, 0) D 0 es la altura de un gancho. Con carga externa máxima, la longitud del resorte de extensión H 2 \u003d H 0 + n (F 2 - F 1 *) donde F 1 * es la fuerza de compresión inicial de las bobinas durante el bobinado.

MUELLES Y ELEMENTOS ELÁSTICOS n n La longitud del alambre para la fabricación del resorte está determinada por la fórmula donde lz es la longitud del alambre para un remolque.

MUELLES Y ELEMENTOS ELÁSTICOS n n La longitud del alambre para la fabricación del resorte está determinada por la fórmula donde lz es la longitud del alambre para un remolque.

MUELLES Y ELEMENTOS ELÁSTICOS n Los resortes son comunes, en los que, en lugar de alambre, se utiliza un cable trenzado de dos a seis alambres de pequeño diámetro (d = 0,8 - 2,0 mm), - resortes trenzados. Por diseño, tales resortes son equivalentes a resortes concéntricos. Debido a su alta capacidad de amortiguación (debido a la fricción entre los hilos) y flexibilidad, los resortes trenzados funcionan bien en amortiguadores y dispositivos similares. Bajo la acción de cargas variables, los resortes trenzados fallan rápidamente debido al desgaste de los núcleos.

MUELLES Y ELEMENTOS ELÁSTICOS n Los resortes son comunes, en los que, en lugar de alambre, se utiliza un cable trenzado de dos a seis alambres de pequeño diámetro (d = 0,8 - 2,0 mm), - resortes trenzados. Por diseño, tales resortes son equivalentes a resortes concéntricos. Debido a su alta capacidad de amortiguación (debido a la fricción entre los hilos) y flexibilidad, los resortes trenzados funcionan bien en amortiguadores y dispositivos similares. Bajo la acción de cargas variables, los resortes trenzados fallan rápidamente debido al desgaste de los núcleos.

RESORTES Y ELEMENTOS ELÁSTICOS n En estructuras que operan bajo cargas de vibración y choque, a veces se usan resortes perfilados (ver Fig. 1, d-f) con una relación no lineal entre la fuerza externa y el desplazamiento elástico del resorte.

RESORTES Y ELEMENTOS ELÁSTICOS n En estructuras que operan bajo cargas de vibración y choque, a veces se usan resortes perfilados (ver Fig. 1, d-f) con una relación no lineal entre la fuerza externa y el desplazamiento elástico del resorte.

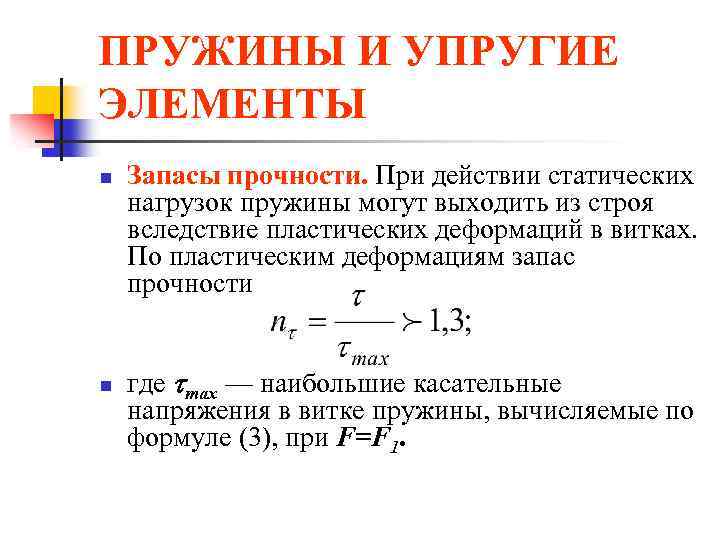

MUELLES Y ELEMENTOS ELÁSTICOS n n Márgenes de seguridad. Bajo la acción de cargas estáticas, los resortes pueden fallar debido a deformaciones plásticas en las bobinas. En términos de deformaciones plásticas, el margen de seguridad es donde max es el mayor esfuerzo cortante en la bobina del resorte, calculado por la fórmula (3), en F=F 1.

MUELLES Y ELEMENTOS ELÁSTICOS n n Márgenes de seguridad. Bajo la acción de cargas estáticas, los resortes pueden fallar debido a deformaciones plásticas en las bobinas. En términos de deformaciones plásticas, el margen de seguridad es donde max es el mayor esfuerzo cortante en la bobina del resorte, calculado por la fórmula (3), en F=F 1.

RESORTES Y ELEMENTOS ELÁSTICOS n Los resortes que funcionan continuamente bajo cargas variables deben diseñarse para resistir la fatiga. Los resortes se caracterizan por una carga asimétrica, en la que las fuerzas cambian de F 1 a F 2 (ver Fig. 6). Al mismo tiempo, en las secciones de las vueltas de la tensión.

RESORTES Y ELEMENTOS ELÁSTICOS n Los resortes que funcionan continuamente bajo cargas variables deben diseñarse para resistir la fatiga. Los resortes se caracterizan por una carga asimétrica, en la que las fuerzas cambian de F 1 a F 2 (ver Fig. 6). Al mismo tiempo, en las secciones de las vueltas de la tensión.

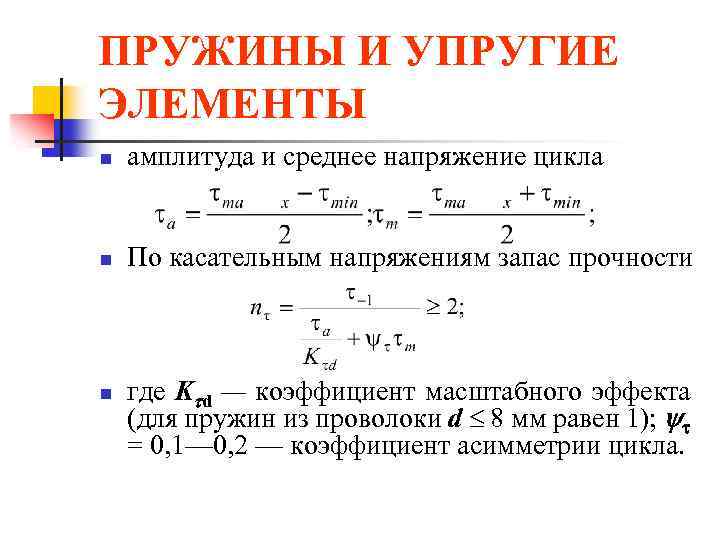

MUELLES Y ELEMENTOS ELÁSTICOS n amplitud y tensión de ciclo media n Para tensiones tangenciales margen de seguridad n donde K d es el coeficiente del efecto de escala (para muelles de alambre d 8 mm es igual a 1); = 0, 1- 0, 2 - coeficiente de asimetría del ciclo.

MUELLES Y ELEMENTOS ELÁSTICOS n amplitud y tensión de ciclo media n Para tensiones tangenciales margen de seguridad n donde K d es el coeficiente del efecto de escala (para muelles de alambre d 8 mm es igual a 1); = 0, 1- 0, 2 - coeficiente de asimetría del ciclo.

MUELLES Y ELEMENTOS ELÁSTICOS n n Límite de resistencia - 1 hilo de torsión variable en ciclo simétrico: 300-350 MPa - para aceros 65, 70, 55 GS, 65 G; 400-450 MPa - para aceros 55 C 2, 60 C 2 A; 500-550 MPa - para aceros 60 C 2 HFA, etc. Al determinar el factor de seguridad, se toma el factor de concentración de tensión efectiva K = 1. La concentración de tensión se tiene en cuenta por el coeficiente k en las fórmulas de tensión.

MUELLES Y ELEMENTOS ELÁSTICOS n n Límite de resistencia - 1 hilo de torsión variable en ciclo simétrico: 300-350 MPa - para aceros 65, 70, 55 GS, 65 G; 400-450 MPa - para aceros 55 C 2, 60 C 2 A; 500-550 MPa - para aceros 60 C 2 HFA, etc. Al determinar el factor de seguridad, se toma el factor de concentración de tensión efectiva K = 1. La concentración de tensión se tiene en cuenta por el coeficiente k en las fórmulas de tensión.

MUELLES Y ELEMENTOS ELÁSTICOS n En el caso de vibraciones resonantes de muelles (por ejemplo, muelles de válvulas), puede producirse un aumento de la componente variable del ciclo con m constante. En este caso, el margen de seguridad para tensiones alternas

MUELLES Y ELEMENTOS ELÁSTICOS n En el caso de vibraciones resonantes de muelles (por ejemplo, muelles de válvulas), puede producirse un aumento de la componente variable del ciclo con m constante. En este caso, el margen de seguridad para tensiones alternas

MUELLES Y ELEMENTOS ELÁSTICOS n Para aumentar la resistencia a la fatiga (en un 20-50%), los muelles se refuerzan mediante granallado, lo que crea tensiones residuales de compresión en las capas superficiales de las bobinas. Para procesar resortes, se utilizan bolas con un diámetro de 0,5-1,0 mm. Más eficiente es el tratamiento de resortes con bolas de pequeños diámetros a altas velocidades de vuelo.

MUELLES Y ELEMENTOS ELÁSTICOS n Para aumentar la resistencia a la fatiga (en un 20-50%), los muelles se refuerzan mediante granallado, lo que crea tensiones residuales de compresión en las capas superficiales de las bobinas. Para procesar resortes, se utilizan bolas con un diámetro de 0,5-1,0 mm. Más eficiente es el tratamiento de resortes con bolas de pequeños diámetros a altas velocidades de vuelo.

MUELLES Y ELEMENTOS ELÁSTICOS n n Cálculo de la carga de impacto. En varios diseños (amortiguadores, etc.), los resortes funcionan bajo cargas de choque aplicadas casi instantáneamente (a alta velocidad) con una energía de impacto conocida. En este caso, las espiras individuales del resorte ganan una velocidad considerable y pueden chocar peligrosamente. El cálculo de sistemas reales para cargas de choque está asociado con importantes dificultades (teniendo en cuenta las deformaciones de contacto, elásticas y plásticas, los procesos ondulatorios, etc.); por lo tanto, para una aplicación de ingeniería, nos limitamos al método de cálculo de energía.

MUELLES Y ELEMENTOS ELÁSTICOS n n Cálculo de la carga de impacto. En varios diseños (amortiguadores, etc.), los resortes funcionan bajo cargas de choque aplicadas casi instantáneamente (a alta velocidad) con una energía de impacto conocida. En este caso, las espiras individuales del resorte ganan una velocidad considerable y pueden chocar peligrosamente. El cálculo de sistemas reales para cargas de choque está asociado con importantes dificultades (teniendo en cuenta las deformaciones de contacto, elásticas y plásticas, los procesos ondulatorios, etc.); por lo tanto, para una aplicación de ingeniería, nos limitamos al método de cálculo de energía.

MUELLES Y ELEMENTOS ELÁSTICOS n n n El principal objetivo del análisis de carga de impacto es determinar el asentamiento dinámico (desplazamiento axial) y la carga estática equivalente al impacto sobre un resorte de dimensiones conocidas. Considere el impacto de una barra con masa m en un amortiguador de resorte (Fig. 7). Si ignoramos la deformación del pistón y suponemos que después del impacto, las deformaciones elásticas cubren instantáneamente todo el resorte, podemos escribir la ecuación de balance de energía en la forma donde Fd es la fuerza de gravedad de la varilla; K es la energía cinética del sistema después de la colisión,

MUELLES Y ELEMENTOS ELÁSTICOS n n n El principal objetivo del análisis de carga de impacto es determinar el asentamiento dinámico (desplazamiento axial) y la carga estática equivalente al impacto sobre un resorte de dimensiones conocidas. Considere el impacto de una barra con masa m en un amortiguador de resorte (Fig. 7). Si ignoramos la deformación del pistón y suponemos que después del impacto, las deformaciones elásticas cubren instantáneamente todo el resorte, podemos escribir la ecuación de balance de energía en la forma donde Fd es la fuerza de gravedad de la varilla; K es la energía cinética del sistema después de la colisión,

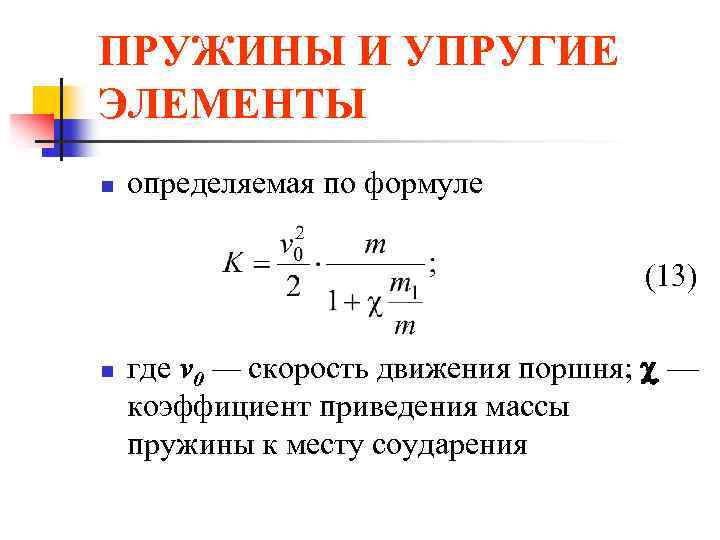

MUELLES Y ELEMENTOS ELÁSTICOS n determinado por la fórmula (13) n donde v 0 - velocidad del pistón; - el coeficiente de reducción de la masa del resorte al lugar del impacto

MUELLES Y ELEMENTOS ELÁSTICOS n determinado por la fórmula (13) n donde v 0 - velocidad del pistón; - el coeficiente de reducción de la masa del resorte al lugar del impacto

MUELLES Y ELEMENTOS ELÁSTICOS n n n Si suponemos que la velocidad de movimiento de las espiras del muelle cambia linealmente a lo largo de su longitud, entonces = 1/3. El segundo término del lado izquierdo de la ecuación (13) expresa el trabajo del pistón después del impacto con el asentamiento dinámico del resorte q. El lado derecho de la ecuación (13) es la energía potencial de deformación del resorte (con flexibilidad m), que puede recuperarse descargando gradualmente el resorte deformado.

MUELLES Y ELEMENTOS ELÁSTICOS n n n Si suponemos que la velocidad de movimiento de las espiras del muelle cambia linealmente a lo largo de su longitud, entonces = 1/3. El segundo término del lado izquierdo de la ecuación (13) expresa el trabajo del pistón después del impacto con el asentamiento dinámico del resorte q. El lado derecho de la ecuación (13) es la energía potencial de deformación del resorte (con flexibilidad m), que puede recuperarse descargando gradualmente el resorte deformado.

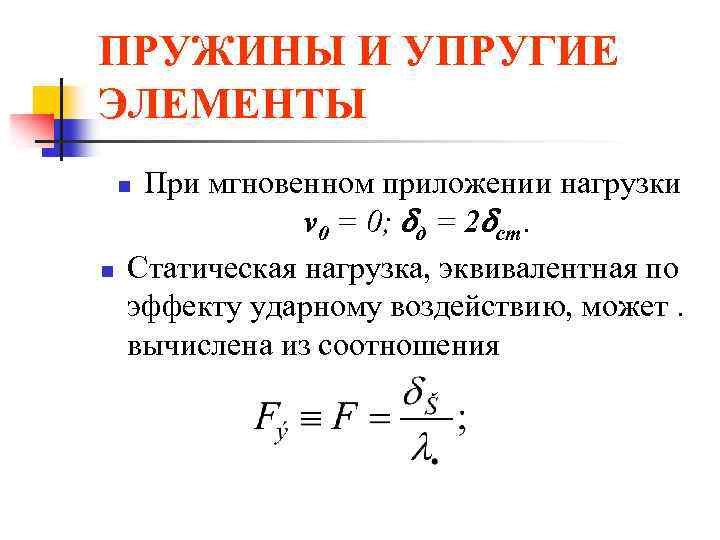

MUELLES Y ELEMENTOS ELÁSTICOS Con carga instantánea v 0 = 0; d \u003d 2 cucharadas. Una carga estática equivalente en efecto a una lata de impacto. calculado a partir de la relación n n

MUELLES Y ELEMENTOS ELÁSTICOS Con carga instantánea v 0 = 0; d \u003d 2 cucharadas. Una carga estática equivalente en efecto a una lata de impacto. calculado a partir de la relación n n

MUELLES Y ELEMENTOS ELÁSTICOS n n Los elementos elásticos de caucho se utilizan en la construcción de acoplamientos elásticos, soportes aislantes de vibraciones y ruidos y otros dispositivos para obtener grandes desplazamientos. Dichos elementos suelen transferir la carga a través de piezas metálicas (placas, tubos, etc.).

MUELLES Y ELEMENTOS ELÁSTICOS n n Los elementos elásticos de caucho se utilizan en la construcción de acoplamientos elásticos, soportes aislantes de vibraciones y ruidos y otros dispositivos para obtener grandes desplazamientos. Dichos elementos suelen transferir la carga a través de piezas metálicas (placas, tubos, etc.).

MUELLES Y ELEMENTOS ELÁSTICOS n Ventajas de los elementos elásticos de goma: capacidad de aislamiento eléctrico; alta capacidad de amortiguación (la disipación de energía en el caucho alcanza el 30-80%); la capacidad de almacenar más energía por unidad de masa que el acero para muelles (hasta 10 veces). En mesa. 1 muestra esquemas de cálculo y fórmulas para la determinación aproximada de tensiones y desplazamientos para elementos elásticos de caucho.

MUELLES Y ELEMENTOS ELÁSTICOS n Ventajas de los elementos elásticos de goma: capacidad de aislamiento eléctrico; alta capacidad de amortiguación (la disipación de energía en el caucho alcanza el 30-80%); la capacidad de almacenar más energía por unidad de masa que el acero para muelles (hasta 10 veces). En mesa. 1 muestra esquemas de cálculo y fórmulas para la determinación aproximada de tensiones y desplazamientos para elementos elásticos de caucho.

MUELLES Y ELEMENTOS ELÁSTICOS n n El material de los elementos es caucho técnico con una resistencia a la tracción (de 8 MPa; módulo de corte G = 500-900 MPa. En los últimos años se han generalizado los elementos elásticos neumoelásticos.

MUELLES Y ELEMENTOS ELÁSTICOS n n El material de los elementos es caucho técnico con una resistencia a la tracción (de 8 MPa; módulo de corte G = 500-900 MPa. En los últimos años se han generalizado los elementos elásticos neumoelásticos.

Las propiedades elásticas de la suspensión de resorte se evalúan utilizando las características de potencia y el coeficiente de rigidez o el coeficiente de flexibilidad (flexibilidad). Además, los resortes y resortes se caracterizan por sus dimensiones geométricas. Las dimensiones principales (Fig. 1) incluyen: la altura del resorte o resorte en estado libre sin carga H s y la altura bajo carga H gr, la longitud del resorte, el diámetro del resorte, el diámetro de la varilla , el número de espiras de trabajo del resorte. La diferencia entre H sv y H gr se llama deflexión de resorte (muelles)F. La deflexión obtenida de una carga que descansa tranquilamente sobre el resorte se llama estática. Para ballestas, para una medición más conveniente, la deflexión está determinada por las dimensiones H St y H gr cerca de la abrazadera. Propiedades flexibles de resortes (muelles) determinado por una de dos cantidades:

- factor de flexibilidad(o simplemente flexibilidad);

- coeficiente de rigidez(o simplemente dureza).

Arroz. 1 - Dimensiones principales de muelles y resortes

La deflexión de un resorte (resorte) bajo la acción de una fuerza igual a la unidad se llama flexibilidad f 0:

donde P es la fuerza externa que actúa sobre el resorte, N;

f - desviación del resorte, m.

Una característica importante de un resorte es su rigidez. bien, que es numéricamente igual a la fuerza que causa la deflexión igual a uno. Por lo tanto,

bien= P/f.

Para resortes cuya deflexión es proporcional a la carga, la igualdad

P= bien F.

Rigidez- el recíproco de la flexibilidad. Flexibilidad y rigidez de resortes (muelles) dependen de sus dimensiones principales. Con un aumento en la longitud del resorte o con una disminución en el número y la sección transversal de las láminas, aumenta su flexibilidad y disminuye su rigidez. Para resortes, con un aumento en el diámetro promedio de las vueltas y su número, y con una disminución en la sección transversal de la varilla, aumenta la flexibilidad y disminuye la rigidez.

La magnitud de la rigidez y deflexión del resorte o resorte determina la relación lineal entre su deflexión y la fuerza elástica P = bien f, presentado gráficamente en la (Fig. 2). El diagrama del funcionamiento de un resorte cilíndrico sin fricción (Fig. 2, a) está representado por una línea recta 0A, que corresponde tanto a la carga del resorte (aumento de P) como a su descarga (disminución de P). La rigidez en este caso es un valor constante:

bien= P/f∙tgα.

Los resortes de rigidez variable (aperiódica) sin fricción tienen un diagrama en forma de línea 0AB (Fig. 2, b).

Arroz. 2 - Esquemas de funcionamiento de los resortes (a, b) y resortes (c)

En operación de ballesta entre sus láminas se produce fricción, lo que contribuye a la amortiguación de las vibraciones del vehículo suspendido y crea un movimiento más relajado. Al mismo tiempo, demasiada fricción, que aumenta la rigidez del resorte, degrada la calidad de la suspensión. La naturaleza del cambio en la fuerza elástica del resorte bajo carga estática se muestra en (Fig. 2, c). Esta relación es una línea curva cerrada, cuya rama superior 0A 1 muestra la relación entre la carga y la desviación del resorte cuando está cargado, y la inferior A 1 A 2 0 - cuando está descargado. La diferencia entre las ramas que caracterizan el cambio en las fuerzas elásticas del resorte cuando está cargado y descargado se debe a las fuerzas de fricción. El área delimitada por las ramas es igual al trabajo invertido en vencer las fuerzas de fricción entre los resortes de hojas. Cuando están cargadas, las fuerzas de fricción parecen resistir el aumento de la deflexión y, cuando están descargadas, evitan que el resorte se enderece. En los muelles de los vagones, la fuerza de fricción aumenta en proporción a la desviación, ya que las fuerzas de presión de las láminas entre sí aumentan en consecuencia. La cantidad de fricción en el resorte generalmente se estima mediante el llamado coeficiente de fricción relativa φ, igual a la relación entre la fuerza de fricción Rtr y la fuerza P, que crea una deformación elástica del resorte:

La magnitud de la fuerza de fricción está relacionada con la deflexión f y la rigidez del resorte. bien, debido a sus propiedades elásticas, dependencia

Están formados por protuberancias en el eje, que están incluidas en las ranuras de acoplamiento del cubo de la rueda. Tanto en apariencia como en términos de condiciones operativas dinámicas, las ranuras pueden considerarse conexiones de varias teclas. Algunos autores las llaman estrías.

Básicamente, se utilizan splines de lados rectos (a), involuta (b) GOST 6033-57 y perfiles de spline triangulares (c) son menos comunes.

Básicamente, se utilizan splines de lados rectos (a), involuta (b) GOST 6033-57 y perfiles de spline triangulares (c) son menos comunes.

Las estrías de lados rectos pueden centrar la rueda a lo largo de las superficies laterales (a), a lo largo de las superficies exteriores (b), a lo largo de las superficies internas (c).

En comparación con splines, splines:

Tener una gran capacidad de carga;

Mejor centre la rueda en el eje;

Reforzar la sección de fuste debido al mayor momento de inercia de la sección nervada respecto a la redonda;

` requieren equipo especial para hacer agujeros.

Los criterios principales para el desempeño de las tragamonedas son:

è resistencia de las superficies laterales al aplastamiento (el cálculo es similar a los tacos);

è resistencia al desgaste durante la corrosión por contacto (pequeños movimientos vibratorios mutuos).

El aplastamiento y el desgaste están asociados con un parámetro: tensión de contacto (presión) s cm . Esto permite calcular splines según el criterio generalizado tanto de aplastamiento como de desgaste por contacto. Esfuerzos admisibles [ s]cm asignado sobre la base de la experiencia operativa de estructuras similares.

Para el cálculo, se tiene en cuenta la distribución desigual de la carga sobre los dientes,

donde Z - número de ranuras h – altura de trabajo de las ranuras, yo - longitud de trabajo de las ranuras, d cf - el diámetro medio de la conexión estriada. Para estrías envolventes, la altura de trabajo se toma igual al módulo del perfil, para d cf tomar el diámetro de paso.

Los símbolos de una conexión estriada de lados rectos se componen de la designación de la superficie de centrado D , d o b , numero de dientes Z , tamaños nominales re x re (así como la designación de campos de tolerancia para el diámetro de centrado y en los lados de los dientes). Por ejemplo, Pr 8 x 36H7/g6 x 40 significa conexión de ocho ranuras centrada en el diámetro exterior con dimensiones d = 36 y D =40mm y encajar en el diámetro de centrado H7/g6 .

PREGUNTAS DE PRUEBA

s ¿Cuál es la diferencia entre conexiones desmontables y no desmontables?

s ¿Dónde y cuándo se usan las juntas soldadas?

s ¿Cuáles son las ventajas y desventajas de las uniones soldadas?

s ¿Cuáles son los principales grupos de uniones soldadas?

s ¿Cómo difieren los principales tipos de soldaduras?

s ¿Cuáles son las ventajas y desventajas de las uniones remachadas?

s ¿Dónde y cuándo se usan las uniones remachadas?

s ¿Cuáles son los criterios para el análisis de resistencia de los remaches?

s ¿Cuál es el principio de diseño de las conexiones roscadas?

s ¿Cuáles son las aplicaciones de los principales tipos de hilos?

s ¿Cuáles son las ventajas y desventajas de las conexiones roscadas?

s ¿Por qué es necesario bloquear las conexiones roscadas?

s ¿Qué diseños se utilizan para bloquear las conexiones roscadas?

s ¿Cómo se tiene en cuenta la ductilidad de las piezas al calcular una conexión roscada?

s ¿Qué diámetro de rosca se encuentra a partir del cálculo de resistencia?

s ¿Cuál es el diámetro de la rosca para indicar la rosca?

s ¿Cuál es el diseño y propósito principal de las conexiones de clavijas?

s ¿Cuáles son los tipos de carga y los criterios de diseño para los pasadores?

s ¿Cuál es el diseño y propósito principal de las conexiones enchavetadas?

s ¿Cuáles son los tipos de carga y los criterios de diseño para las llaves?

s ¿Cuál es el diseño y propósito principal de las estrías?

¿Cuáles son los tipos de carga y los criterios para calcular splines?

MUELLES. ELEMENTOS ELÁSTICOS EN MÁQUINAS

Cada automóvil tiene detalles específicos que son fundamentalmente diferentes de todos los demás. Se llaman elementos elásticos. Los elementos elásticos tienen una variedad de diseños muy diferentes entre sí. Por lo tanto, se puede dar una definición general.

Los elementos elásticos son piezas cuya rigidez es mucho menor que el resto, y las deformaciones son mayores.

Debido a esta propiedad, los elementos elásticos son los primeros en percibir choques, vibraciones y deformaciones.

En la mayoría de los casos, los elementos elásticos son fáciles de detectar al inspeccionar la máquina, como llantas de goma, resortes y resortes, asientos blandos para conductores y conductores.

A veces, el elemento elástico se oculta bajo la apariencia de otra parte, por ejemplo, un eje de torsión delgado, un perno con un cuello largo y delgado, una varilla de pared delgada, una junta, una carcasa, etc. Sin embargo, también en este caso, un diseñador experimentado podrá reconocer y utilizar un elemento elástico "disfrazado" de este tipo precisamente por su rigidez relativamente baja.

En el ferrocarril, debido a la severidad del transporte, la deformación de las partes de la vía es bastante grande. Aquí, los elementos elásticos, junto con los resortes del material rodante, se convierten en realidad en rieles, durmientes (especialmente de madera, no de hormigón) y el suelo del terraplén de la vía.

Los elementos elásticos son ampliamente utilizados:

è para la absorción de choques (reducción de las aceleraciones y las fuerzas de inercia durante choques y vibraciones debido al tiempo de deformación significativamente más largo del elemento elástico en comparación con las piezas rígidas);

è crear fuerzas constantes (por ejemplo, las arandelas elásticas y divididas debajo de la tuerca crean una fuerza de fricción constante en las roscas, lo que evita que se desenrosquen);

è para cierre forzado de mecanismos (para eliminar huecos no deseados);

è para la acumulación (acumulación) de energía mecánica (muelles de reloj, el resorte de un percutor de armas, el arco de un arco, la goma de una honda, una regla doblada cerca de la frente de un estudiante, etc.);

è para medir fuerzas (las balanzas de resorte se basan en la relación entre el peso y la tensión del resorte de medición según la ley de Hooke).

Por lo general, los elementos elásticos se fabrican en forma de resortes de varios diseños.

La distribución principal en las máquinas son resortes elásticos de compresión y extensión. En estos resortes, las bobinas están sujetas a torsión. La forma cilíndrica de los resortes es conveniente para colocarlos en máquinas.

La característica principal de un resorte, como cualquier elemento elástico, es la rigidez o su flexibilidad inversa. Rigidez k determinado por la dependencia de la fuerza elástica F de la deformación X . Si esta dependencia puede considerarse lineal, como en la ley de Hooke, entonces la rigidez se obtiene dividiendo la fuerza por la deformación k =f/x .

Si la dependencia es no lineal, como es el caso de las estructuras reales, la rigidez se encuentra como la derivada de la fuerza con respecto a la deformación. k =∂ F/ ∂ X.

Obviamente, aquí necesitas saber el tipo de función. F =F (X ) .

Para cargas grandes, si es necesario disipar la energía de vibración y choque, se utilizan paquetes de elementos elásticos (muelles).

La idea es que cuando los resortes compuestos o en capas (muelles) se deforman, la energía se disipa debido a la fricción mutua de los elementos.

Se utiliza un paquete de resortes de disco para absorber choques y vibraciones en el acoplamiento elástico entre bogies de las locomotoras eléctricas ChS4 y ChS4 T.

En el desarrollo de esta idea, por iniciativa de los empleados de nuestra academia, en Kuibyshev Road, se utilizan resortes de disco (arandelas) en uniones atornilladas de revestimientos de juntas de rieles. Los resortes se colocan debajo de las tuercas antes del apriete y proporcionan fuerzas de fricción constantes en la conexión, además de descargar los pernos.

Los materiales para elementos elásticos deben tener altas propiedades elásticas y, lo que es más importante, no perderlas con el tiempo.

Los principales materiales para resortes son aceros de alto carbono 65.70, aceros al manganeso 65G, aceros al silicio 60S2A, acero al cromo-vanadio 50HFA, etc. Todos estos materiales tienen propiedades mecánicas superiores en comparación con los aceros estructurales convencionales.

En 1967, en la Universidad Aeroespacial de Samara, se inventó y patentó un material, llamado caucho metálico "MR". El material está hecho de alambre de metal enredado y arrugado, que luego se presiona en las formas requeridas.

La colosal ventaja del caucho metálico es que combina a la perfección la resistencia del metal con la elasticidad del caucho y, además, debido a la importante fricción entre los hilos, disipa (amortigua) la energía vibratoria, siendo un medio muy eficaz de protección contra vibraciones.

La densidad del alambre enredado y la fuerza de presión se pueden ajustar, obteniendo los valores especificados de rigidez y amortiguamiento del caucho metálico en un rango muy amplio.

Sin duda, el caucho metálico tiene un futuro prometedor como material para la fabricación de elementos elásticos.

Los elementos elásticos requieren cálculos muy precisos. En particular, se cuenta necesariamente con la rigidez, ya que esta es la característica principal.

Sin embargo, los diseños de los elementos elásticos son tan diversos y los métodos de cálculo son tan complejos que es imposible incorporarlos en una fórmula generalizada. Sobre todo en el marco de nuestro curso, que está por aquí.

PREGUNTAS DE PRUEBA

1. ¿Sobre qué base se pueden encontrar elementos elásticos en el diseño de la máquina?

2. ¿Para qué tareas se utilizan los elementos elásticos?

3. ¿Qué característica del elemento elástico se considera la principal?

4. ¿De qué materiales deben estar hechos los elementos elásticos?

5. ¿Cómo se utilizan los manantiales de Belleville en la carretera de Kuibyshev?

| INTRODUCCIÓN………………………………………………………………………………… | |

| 1. CUESTIONES GENERALES DE CÁLCULO DE PARTES DE MÁQUINAS……………………………………... | |

| 1.1. Filas de números preferidos……………………………………………………... | |

| 1.2. Los principales criterios para el desempeño de las partes de la máquina…………………… 1.3. Cálculo de la resistencia a la fatiga en esfuerzos alternos………….. | |

| 1.3.1. Voltajes variables……………………………………………….. 1.3.2. Límites de resistencia……………………………………………….. 1.4. Factores de seguridad……………………………………………………. | |

| 2. ENGRANAJES MECÁNICOS………………………………………………………………... 2.1. Información general……………………………………………………………….. 2.2. Características de los engranajes impulsores………………………………………….. | |

| 3. ENGRANAJES …………………………………………………………………….. 4.1. Condiciones de trabajo de los dientes…………………………………………. 4.2. Materiales de engranajes…………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………… ………………………………………………………………4.3. Tipos típicos de destrucción dental………………………………………… 4.4. Carga de diseño………………………………………………………………. 4.4.1. Factores de carga de diseño………………………………. 4.4.2. Precisión de marchas……………………………………………….. 4.5. Engranajes cilíndricos………………………………………… | |

| 4.5.1. Fuerzas en combate…………………………………………………………. 4.5.2. Cálculo de la resistencia a la fatiga por contacto……………………. 4.5.3. Cálculo de la resistencia a la fatiga por flexión………………………… 4.6. Engranajes cónicos……………………………………………… 4.6.1. Ajustes principales…………………………………………………. 4.6.2. Fuerzas en combate…………………………………………………………. 4.6.3. Cálculo de la resistencia a la fatiga por contacto…………………… 4.6.4. Cálculo de la resistencia a la fatiga en flexión……………………. | |

| 5. ENGRANAJES SIN FIN……………………………………………………………………. 5.1. Información general……………………………………………………………….. 5.2. Fuerzas en combate……………………………………………………………………. 5.3. Materiales de los engranajes helicoidales……………………………………………… 5.4. Cálculo de la fuerza……………………………………………………………….. | |

| 5.5. Cálculo térmico……………………………………………………………………. 6. EJES Y EJES……………………………………………………………………………………. 6.1. Información general……………………………………………………………….. 6.2. Carga estimada y criterio de rendimiento………………………… 6.3. Cálculo de diseño de ejes……………………………………………………. 6.4. Esquema de cálculo y procedimiento para el cálculo del eje………………………………………….. 6.5. Cálculo de la resistencia estática………………………………………………. 6.6. Cálculo de la resistencia a la fatiga………………………………………….. 6.7. Cálculo de ejes para rigidez y resistencia a vibraciones……………………………… | |

| 7. RODAMIENTOS ……………………………………………………………………… 7.1. Clasificación de los rodamientos………………………………………… 7.2. Designación de rodamientos según GOST 3189-89……………………………… 7.3. Características de los rodamientos de contacto angular……………………………… 7.4. Esquemas de instalación de rodamientos en ejes………………………………………… 7.5. Carga estimada sobre rodamientos de contacto angular……………….. 7.6. Causas del fallo y criterios de cálculo……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 7.7. Materiales de las piezas de rodamiento……..……………………………………. 7.8. Selección de rodamientos según capacidad de carga estática (GOST 18854-94)…………………………………………………………………… | |

| 7.9. Selección de rodamientos según capacidad de carga dinámica (GOST 18855-94)……………………………………………………………… 7.9.1. Datos iniciales……………………………………………………. 7.9.2. Base para la selección…………………………………………………….. 7.9.3. Características de la selección de rodamientos……………………………….. | |

| 8. COJINETES LISOS………………………………………………………………. | |

| 8.1. Información general …………………………………………………………….. | |

| 8.2. Condiciones de funcionamiento y modos de fricción ………………………………………… | |

| 7. EMBRAGUES | |

| 7.1. Acoplamientos rígidos | |

| 7.2. Acoplamientos de compensación | |

| 7.3. Acoplamientos móviles | |

| 7.4. Acoplamientos flexibles | |

| 7.5. Embragues de fricción | |

| 8. CONEXIONES DE LAS PARTES DE LA MÁQUINA | |

| 8.1. Conexiones permanentes | |

| 8.1.1. Uniones soldadas | |

| Cálculo de la resistencia de las soldaduras. | |

| 8.1.2. Conexiones de remache | |

| 8.2. Conexiones desmontables | |

| 8.2.1. CONEXIONES ROSCADAS | |

| Cálculo de la fuerza de las conexiones roscadas. | |

| 8.2.2. Conexiones de pines | |

| 8.2.3. Conexiones con llave | |

| 8.2.4. Conexiones estriadas | |

| 9. Muelles…………………………………… |

| | | próxima lección ==> | |