Sprężyny i inne elementy elastyczne. Skok sprężyny zależy od zależności. Sprężyna zawieszenia samochodu o zmiennej sztywności

Ostatnio ponownie zaczęto stosować znane od dawna w technologii, ale mało używane sprężyny wielodrutowe, składające się z kilku drutów (rdzeń) skręconych w liny (rys. 902, I-V), z których nawijane są sprężyny (ściskanie, rozciąganie, skręcanie) . Końce liny są parzone, aby uniknąć splątania. Kąt natarcia δ (patrz ryc. 902, I) jest zwykle równy 20-30 °.

Kierunek układania kabla dobiera się tak, aby kabel skręcał się, a nie rozwijał, gdy sprężyna jest elastycznie odkształcona. Sprężyny dociskowe z prawymi uzwojeniami są wykonane z lewego zwisu i odwrotnie. W przypadku sprężyn naciągowych kierunek ugięcia i nachylenie zwojów muszą być zgodne. W sprężynach skrętnych kierunek skręcenia jest obojętny.

Gęstość ułożenia, skok ułożenia i technologia ułożenia mają duży wpływ na właściwości sprężyste sprężyn wielodrutowych. Po skręceniu liny następuje odrzut elastyczny, rdzenie oddalają się od siebie. Z kolei uzwojenie sprężyn zmienia wzajemne ułożenie rdzeni cewek.

W stanie swobodnym sprężyny prawie zawsze jest przerwa między rdzeniami. W początkowych etapach obciążenia sprężyny pracują jako oddzielne druty; jego charakterystyka (ryc. 903) ma delikatny wygląd.

Przy dalszym wzroście obciążenia kabel skręca się, rdzenie zamykają się i zaczynają pracować jako jeden; wzrasta sztywność sprężyny. Z tego powodu właściwości sprężyn wielodrutowych mają punkt zerwania (a) odpowiadający początkowi zamykania zwojów.

Zaletą sprężyn wielodrutowych jest to, co następuje. Zastosowanie kilku cienkich drutów zamiast jednego masywnego umożliwia zwiększenie obliczonych naprężeń ze względu na zwiększoną wytrzymałość właściwą cienkim drutom. Cewka złożona ze splotek o małej średnicy jest bardziej giętka niż równoważna cewka masywna, częściowo z powodu zwiększonych dopuszczalnych naprężeń, a głównie ze względu na wyższą wartość dla każdego pojedynczego splotu o wskaźniku c = D / d, co silnie wpływa na sztywność.

Płaska charakterystyka sprężyn wielodrutowych może być przydatna w wielu przypadkach, gdy wymagane jest uzyskanie dużych odkształceń sprężystych w ograniczonych wymiarach osiowych i promieniowych.

Kolejną cechą wyróżniającą sprężyny wielodrutowe jest zwiększona zdolność tłumienia w wyniku tarcia pomiędzy zwojami podczas odkształcenia sprężystego. Dlatego takie sprężyny mogą być wykorzystywane do rozpraszania energii, przy obciążeniach wstrząsopodobnych, do tłumienia drgań występujących pod takimi obciążeniami; przyczyniają się również do samotłumienia drgań rezonansowych zwojów sprężyny.

Jednak zwiększone tarcie powoduje zużycie cewek, któremu towarzyszy spadek wytrzymałości zmęczeniowej sprężyn.

W ocenie porównawczej elastyczności sprężyn skręcanych i sprężyn jednodrutowych często popełniany jest błąd porównując sprężyny o tym samym polu przekroju (całkowitym dla skręcanych) zwojów.

Nie uwzględnia to faktu, że nośność sprężyn wielodrutowych, poza innymi czynnikami jednakowymi, jest mniejsza niż sprężyn jednodrutowych i maleje wraz ze wzrostem liczby rdzeni.

Ocena powinna opierać się na warunku równej nośności. Tylko w tym przypadku jest to poprawne przy innej liczbie rdzeni. W tej ocenie korzyści ze sprężyn wielodrutowych wydają się być skromniejsze, niż można by się spodziewać.

Porównajmy podatność sprężyn wielodrutowych i jednodrutowych o tej samej średniej średnicy, liczbie zwojów, sile (obciążeniu) P i marginesie bezpieczeństwa.

Jako pierwsze przybliżenie rozważymy sprężynę wielodrutową jako szereg równoległych sprężyn ze zwojami o małym przekroju.

Średnica d” rdzenia sprężyny wielodrutowej w tych warunkach jest powiązana ze średnicą d masywnego drutu przez stosunek

gdzie n to liczba rdzeni; [τ] i [τ"] to dopuszczalne naprężenia ścinające; k i k" to współczynniki kształtu sprężyny (ich indeks).

Ze względu na bliskość wartości  do jedności można napisać

do jedności można napisać

Stosunek mas porównywanych sprężyn

lub podstawiając wartość d "/d z równania (418)

Poniżej podano wartości stosunków d"/d i m"/m w zależności od liczby rdzeni.

Jak widać spadek średnicy drutu dla sprężyn wielodrutowych wcale nie jest na tyle duży, aby dawać znaczny przyrost wytrzymałości nawet w zakresie małych wartości d i d” (swoją drogą ta okoliczność uzasadnia powyższe założenie, że czynnik jest bliski jedności.

Stosunek odkształcenia λ" sprężyny wielodrutowej do odkształcenia λ sprężyny z drutu litego

![]()

Podstawiając d "/d z równania (417) do tego wyrażenia, otrzymujemy

![]()

Wartość [τ"]/[τ], jak wskazano powyżej, jest bliska jedności

![]()

Wartości λ"/λ obliczone z tego wyrażenia dla różnej liczby pasm n podano poniżej (przy określaniu przyjęto wartość początkową k = 6 dla k).

Jak widać, przy początkowym założeniu równości obciążenia, przejście na sprężyny wielodrutowe zapewnia, dla rzeczywistych wartości liczby splotów, przyrost zgodności o 35-125%.

Na ryc. 904 przedstawia sumaryczny wykres zmian współczynników d "/d; λ" / λ i m "/m dla równomiernie obciążonych i jednakowych sprężyn skręconych w zależności od liczby rdzeni.

Wraz ze wzrostem masy wraz ze wzrostem liczby pasm należy wziąć pod uwagę wzrost średnicy przekroju zwojów. Dla liczby splotek w zakresie n = 2–7 średnica przekroju zwojów jest średnio o 60% większa niż średnica równoważnego całego drutu. Prowadzi to do tego, że w celu zachowania luzu między zwojami konieczne jest zwiększenie skoku i całkowitej długości sprężyn.

Przyrost plastyczności zapewniany przez sprężyny wielodrutowe można uzyskać w sprężynie jednodrutowej. Aby to zrobić, jednocześnie zwiększ średnicę D sprężyny; zmniejszyć średnicę d drutu; zwiększyć poziom naprężeń (tj. stosuje się stale wysokiej jakości). Ostatecznie jednodrutowa sprężyna o jednakowej objętości będzie lżejsza, mniejsza i znacznie tańsza niż sprężyna wielodrutowa ze względu na złożoność produkcji sprężyn wielodrutowych. Do tego możemy dodać następujące wady sprężyn wielodrutowych:

1) niemożność (dla sprężyn naciskowych) prawidłowego wypełnienia końcówek (poprzez szlifowanie końcówek sprężyny), co zapewnia centralne przyłożenie obciążenia; zawsze występuje pewna mimośrodowość obciążenia, powodująca dodatkowe wygięcie sprężyny;

2) złożoność produkcji;

3) rozproszenie cech z przyczyn technologicznych; trudność w uzyskaniu stabilnych i powtarzalnych wyników;

4) zużycie rdzeni w wyniku tarcia pomiędzy zwojami, które następuje przy powtarzających się odkształceniach sprężyn i powoduje gwałtowny spadek wytrzymałości sprężyn na zmęczenie. Ostatnia wada wyklucza stosowanie sprężyn wielodrutowych do długotrwałego obciążenia cyklicznego.

Sprężyny linkowe mają zastosowanie do obciążeń statycznych i okresowych obciążeń dynamicznych z ograniczoną liczbą cykli.

Definicja

Siła, która powstaje w wyniku deformacji ciała i próby przywrócenia go do pierwotnego stanu, nazywa się siła sprężystości.

Najczęściej jest oznaczany przez $(\overline(F))_(upr)$. Siła sprężystości pojawia się tylko wtedy, gdy ciało jest zdeformowane i zanika, gdy znika deformacja. Jeśli po usunięciu obciążenia zewnętrznego ciało całkowicie przywraca swój rozmiar i kształt, wówczas takie odkształcenie nazywa się sprężystym.

Współczesny I. Newtonowi R. Hooke ustalił zależność siły sprężystości od wielkości odkształcenia. Hooke przez długi czas wątpił w słuszność swoich wniosków. W jednej ze swoich książek podał zaszyfrowane sformułowanie swojego prawa. Co oznaczało: „Ut tensio, sic vis” po łacinie: co to za naciąg, taka jest siła.

Rozważmy sprężynę, na którą działa siła rozciągająca ($\overline(F)$) skierowana pionowo w dół (rys. 1).

Siła $\overline(F\ )$ nazywana jest siłą deformującą. Pod wpływem siły odkształcającej wydłuża się długość sprężyny. W rezultacie na sprężynie pojawia się siła sprężysta ($(\overline(F))_u$), równoważąca siłę $\overline(F\ )$. Jeżeli odkształcenie jest małe i sprężyste, to wydłużenie sprężyny ($\Delta l$) jest wprost proporcjonalne do siły odkształcenia:

\[\overline(F)=k\Delta l\lewo(1\prawo),\]

gdzie we współczynniku proporcjonalności nazywamy sztywność sprężyny (współczynnik sprężystości) $k$.

Sztywność (jako właściwość) jest cechą właściwości sprężystych odkształcanego ciała. Sztywność jest uważana za zdolność ciała do przeciwstawiania się sile zewnętrznej, zdolność do zachowania jego parametrów geometrycznych. Im większa sztywność sprężyny, tym mniej zmienia ona swoją długość pod wpływem danej siły. Współczynnik sztywności jest główną cechą sztywności (jako właściwości ciała).

Współczynnik sztywności sprężyny zależy od materiału, z którego wykonana jest sprężyna oraz od jej cech geometrycznych. Na przykład współczynnik sztywności sprężyny śrubowej nawiniętej z drutu okrągłego i poddanej odkształceniu sprężystemu wzdłuż swojej osi można obliczyć jako:

gdzie $G$ jest modułem ścinania (wartość zależna od materiału); $d$ - średnica drutu; $d_p$ - średnica zwoju sprężyny; $n$ to liczba zwojów sprężyny.

Jednostką miary współczynnika sztywności w międzynarodowym układzie jednostek SI jest niuton podzielony przez metr:

\[\left=\left[\frac(F_(upr\ ))(x)\right]=\frac(\left)(\left)=\frac(H)(m).\]

Współczynnik sztywności jest równy ilości siły, jaka musi zostać przyłożona do sprężyny, aby zmienić jej długość na jednostkę odległości.

Formuła sztywności sprężyny

Niech sprężyny $N$ będą połączone szeregowo. Wtedy sztywność całego złącza jest równa:

\[\frac(1)(k)=\frac(1)(k_1)+\frac(1)(k_2)+\dots =\sum\limits^N_(\ i=1)(\frac(1) (k_i)\lewo(3\prawo),)\]

gdzie $k_i$ jest sztywnością sprężyny $i-tej$.

Gdy sprężyny są połączone szeregowo, sztywność układu określa się jako:

Przykłady problemów z rozwiązaniem

Przykład 1

Ćwiczenie. Sprężyna przy braku obciążenia ma długość $l=0,01$ mi sztywność równą 10 $\frac(N)(m).\ $Jaka będzie sztywność sprężyny i jej długość, jeśli siła działająca na sprężyna to $F$= 2 N ? Załóżmy, że odkształcenie sprężyny jest małe i elastyczne.

Decyzja. Sztywność sprężyny przy odkształceniach sprężystych jest wartością stałą, co oznacza, że w naszym problemie:

Przy odkształceniach sprężystych spełnione jest prawo Hooke'a:

Z (1.2) znajdujemy wydłużenie sprężyny:

\[\Delta l=\frac(F)(k)\lewo(1.3\prawo).\]

Długość naciągniętej sprężyny to:

Oblicz nową długość sprężyny:

Odpowiedź. 1) $k"=10\ \frac(Н)(m)$; 2) $l"=0.21$ m

Przykład 2

Ćwiczenie. Dwie sprężyny o sztywności $k_1$ i $k_2$ są połączone szeregowo. Jakie będzie wydłużenie pierwszej sprężyny (rys. 3), jeśli długość drugiej sprężyny zostanie zwiększona o $\Delta l_2$?

Decyzja. Jeżeli sprężyny są połączone szeregowo, to siła odkształcająca ($\overline(F)$) działająca na każdą ze sprężyn jest taka sama, czyli można ją zapisać dla pierwszej sprężyny:

Na drugą wiosnę piszemy:

Jeśli lewe części wyrażeń (2.1) i (2.2) są równe, to prawe części można również przyrównać:

Z równości (2.3) otrzymujemy wydłużenie pierwszej sprężyny:

\[\Delta l_1=\frac(k_2\Delta l_2)(k_1).\]

Odpowiedź.$\Delta l_1=\frac(k_2\Delta l_2)(k_1)$

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n 1. Ogólna charakterystyka sprężyn Sprężyny mają szerokie zastosowanie w konstrukcjach jako wibroizolatory, amortyzujące, posuwisto-zwrotne, napinające, dynamometryczne i inne. Rodzaje sprężyn. W zależności od rodzaju postrzeganego obciążenia zewnętrznego rozróżnia się sprężyny naciągowe, ściskające, skrętne i zginające.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n 1. Ogólna charakterystyka sprężyn Sprężyny mają szerokie zastosowanie w konstrukcjach jako wibroizolatory, amortyzujące, posuwisto-zwrotne, napinające, dynamometryczne i inne. Rodzaje sprężyn. W zależności od rodzaju postrzeganego obciążenia zewnętrznego rozróżnia się sprężyny naciągowe, ściskające, skrętne i zginające.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n sprężyny skręcane (walcowe - wysuwane, rys. 1a, ściskane, rys. 1b; skręcane, rys. 1c, kształtowe-ściskane, rys. 1 d-e), sprężyny specjalne (tarczowe i pierścieniowe, Rys. 2 a i b, - ściskanie, prawdziwe i sprężyny, Rys. 2 c, - zginanie, spirala, Rys. 2 d - skręcanie, itp.) Najczęściej spotykane są skręcone cylindryczne sprężyny wykonane z drutu okrągłego.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n sprężyny skręcane (walcowe - wysuwane, rys. 1a, ściskane, rys. 1b; skręcane, rys. 1c, kształtowe-ściskane, rys. 1 d-e), sprężyny specjalne (tarczowe i pierścieniowe, Rys. 2 a i b, - ściskanie, prawdziwe i sprężyny, Rys. 2 c, - zginanie, spirala, Rys. 2 d - skręcanie, itp.) Najczęściej spotykane są skręcone cylindryczne sprężyny wykonane z drutu okrągłego.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Sprężyny naciągowe (patrz rys. 1 a) są nawijane z reguły bez szczelin między zwojami iw większości przypadków z naciągiem wstępnym (dociskiem) między zwojami, co częściowo kompensuje obciążenie zewnętrzne . Napięcie wynosi zwykle (0,25 - 0,3) Fpr (Fnp to graniczna siła rozciągająca, przy której właściwości sprężyste materiału sprężyny są całkowicie wyczerpane).

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Sprężyny naciągowe (patrz rys. 1 a) są nawijane z reguły bez szczelin między zwojami iw większości przypadków z naciągiem wstępnym (dociskiem) między zwojami, co częściowo kompensuje obciążenie zewnętrzne . Napięcie wynosi zwykle (0,25 - 0,3) Fpr (Fnp to graniczna siła rozciągająca, przy której właściwości sprężyste materiału sprężyny są całkowicie wyczerpane).

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n W celu przeniesienia obciążenia zewnętrznego takie sprężyny wyposażone są w haki. Na przykład dla sprężyn o małej średnicy (3-4 mm) haki są wykonane w postaci wygiętych ostatnich zwojów (rys. 3 a-c). Jednak takie haki zmniejszają wytrzymałość sprężyn zmęczeniowych ze względu na dużą koncentrację naprężeń w miejscach zginania. W przypadku sprężyn krytycznych o średnicy powyżej 4 mm często stosuje się haki osadzone (rys. 3d-e), choć są one mniej zaawansowane technologicznie.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n W celu przeniesienia obciążenia zewnętrznego takie sprężyny wyposażone są w haki. Na przykład dla sprężyn o małej średnicy (3-4 mm) haki są wykonane w postaci wygiętych ostatnich zwojów (rys. 3 a-c). Jednak takie haki zmniejszają wytrzymałość sprężyn zmęczeniowych ze względu na dużą koncentrację naprężeń w miejscach zginania. W przypadku sprężyn krytycznych o średnicy powyżej 4 mm często stosuje się haki osadzone (rys. 3d-e), choć są one mniej zaawansowane technologicznie.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Sprężyny dociskowe (patrz rys. 1 b) są zwijane ze szczeliną między zwojami, która powinna być o 10-20% większa niż osiowe przemieszczenia sprężyste każdego zwoju przy największym obciążeniu zewnętrznym. Płaszczyzny podparcia sprężyn uzyskuje się poprzez dociskanie ostatnich zwojów do sąsiednich i szlifowanie ich prostopadle do osi. Długie sprężyny pod obciążeniem mogą stracić stabilność (wybrzuszenie). Aby zapobiec wyboczeniu, takie sprężyny są zwykle umieszczane na specjalnych trzpieniach (rys. 4 a) lub w szkłach (rys. 4 b).

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Sprężyny dociskowe (patrz rys. 1 b) są zwijane ze szczeliną między zwojami, która powinna być o 10-20% większa niż osiowe przemieszczenia sprężyste każdego zwoju przy największym obciążeniu zewnętrznym. Płaszczyzny podparcia sprężyn uzyskuje się poprzez dociskanie ostatnich zwojów do sąsiednich i szlifowanie ich prostopadle do osi. Długie sprężyny pod obciążeniem mogą stracić stabilność (wybrzuszenie). Aby zapobiec wyboczeniu, takie sprężyny są zwykle umieszczane na specjalnych trzpieniach (rys. 4 a) lub w szkłach (rys. 4 b).

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Współosiowość sprężyn z współpracującymi częściami uzyskuje się poprzez zamontowanie zwojów nośnych w specjalnych płytach, otworach w korpusie, rowkach (patrz rys. 4c). Sprężyny skrętne (patrz rys. 1 c) są zwykle nawijane z małym kątem wzniosu i małymi szczelinami między zwojami (0,5 mm). Obciążenie zewnętrzne odbierają za pomocą haków utworzonych przez zginanie końcowych zwojów.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Współosiowość sprężyn z współpracującymi częściami uzyskuje się poprzez zamontowanie zwojów nośnych w specjalnych płytach, otworach w korpusie, rowkach (patrz rys. 4c). Sprężyny skrętne (patrz rys. 1 c) są zwykle nawijane z małym kątem wzniosu i małymi szczelinami między zwojami (0,5 mm). Obciążenie zewnętrzne odbierają za pomocą haków utworzonych przez zginanie końcowych zwojów.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Podstawowe parametry sprężyn śrubowych. Sprężyny charakteryzują się następującymi głównymi parametrami (patrz rys. 1b): średnica drutu d lub wymiary przekroju; średnia średnica Do, indeks c = Do/d; liczba n zwojów roboczych; długość Ho części roboczej; krok t = Ho/n zakrętów, kąt = arctg zakrętów wzrost. Ostatnie trzy parametry są uwzględniane w stanach nieobciążonych i obciążonych.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Podstawowe parametry sprężyn śrubowych. Sprężyny charakteryzują się następującymi głównymi parametrami (patrz rys. 1b): średnica drutu d lub wymiary przekroju; średnia średnica Do, indeks c = Do/d; liczba n zwojów roboczych; długość Ho części roboczej; krok t = Ho/n zakrętów, kąt = arctg zakrętów wzrost. Ostatnie trzy parametry są uwzględniane w stanach nieobciążonych i obciążonych.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Wskaźnik sprężyny charakteryzuje krzywiznę cewki. Sprężyny o indeksie 3 nie są zalecane ze względu na dużą koncentrację naprężeń w zwojach. Zwykle wskaźnik sprężyny dobiera się w zależności od średnicy drutu w następujący sposób: dla d 2,5 mm d = 3-5; 6-12 mm odpowiednio c = 5-12; 4-10; 4-9.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Wskaźnik sprężyny charakteryzuje krzywiznę cewki. Sprężyny o indeksie 3 nie są zalecane ze względu na dużą koncentrację naprężeń w zwojach. Zwykle wskaźnik sprężyny dobiera się w zależności od średnicy drutu w następujący sposób: dla d 2,5 mm d = 3-5; 6-12 mm odpowiednio c = 5-12; 4-10; 4-9.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Materiały. Sprężyny zwijane są wytwarzane przez nawijanie na zimno lub gorąco, a następnie wykończenie końcowe, obróbkę cieplną i kontrolę. Głównymi materiałami na sprężyny są - wysokowytrzymały specjalny drut sprężynowy klas 1, II i III o średnicy 0,2-5 mm, a także stale: wysokowęglowe 65, 70; mangan 65 G; krzemionka 60 C 2 A, chrom wanad 50 HFA itp.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Materiały. Sprężyny zwijane są wytwarzane przez nawijanie na zimno lub gorąco, a następnie wykończenie końcowe, obróbkę cieplną i kontrolę. Głównymi materiałami na sprężyny są - wysokowytrzymały specjalny drut sprężynowy klas 1, II i III o średnicy 0,2-5 mm, a także stale: wysokowęglowe 65, 70; mangan 65 G; krzemionka 60 C 2 A, chrom wanad 50 HFA itp.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTY n n Sprężyny przeznaczone do pracy w środowisku chemicznie aktywnym wykonane są ze stopów metali nieżelaznych. Aby chronić powierzchnie cewek przed utlenianiem, sprężyny krytyczne są lakierowane lub oliwione, a szczególnie sprężyny krytyczne są utleniane i pokrywane cynkiem lub kadmem.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTY n n Sprężyny przeznaczone do pracy w środowisku chemicznie aktywnym wykonane są ze stopów metali nieżelaznych. Aby chronić powierzchnie cewek przed utlenianiem, sprężyny krytyczne są lakierowane lub oliwione, a szczególnie sprężyny krytyczne są utleniane i pokrywane cynkiem lub kadmem.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n 2. Obliczanie i projektowanie sprężyn walcowych skręcanych Naprężenia w przekrojach i przemieszczenia zwojów. Pod działaniem siły osiowej F (ryc. 5 a) w przekroju cewki sprężyny powstaje wynikowa siła wewnętrzna F, równoległa do osi sprężyny, a moment T \u003d F D 0/2 , której płaszczyzna pokrywa się z płaszczyzną pary sił F. Normalny przekrój cewki jest nachylony do płaszczyzny moment na kąt.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n 2. Obliczanie i projektowanie sprężyn walcowych skręcanych Naprężenia w przekrojach i przemieszczenia zwojów. Pod działaniem siły osiowej F (ryc. 5 a) w przekroju cewki sprężyny powstaje wynikowa siła wewnętrzna F, równoległa do osi sprężyny, a moment T \u003d F D 0/2 , której płaszczyzna pokrywa się z płaszczyzną pary sił F. Normalny przekrój cewki jest nachylony do płaszczyzny moment na kąt.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Odwzorowując współczynniki siły w przekroju obciążonej sprężyny na osie x, y i z (rys. 5, b), związane z normalnym przekrojem cewki, siłą F i momentem T, otrzymujemy Fx = F cos ; Fn = F sin (1) T = Mz = 0,5 F D 0 cos ; Mx = 0,5 F D 0 sin ;

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Odwzorowując współczynniki siły w przekroju obciążonej sprężyny na osie x, y i z (rys. 5, b), związane z normalnym przekrojem cewki, siłą F i momentem T, otrzymujemy Fx = F cos ; Fn = F sin (1) T = Mz = 0,5 F D 0 cos ; Mx = 0,5 F D 0 sin ;

SPRĘŻYNY I ELEMENTY n n n Kąt nawijania jest mały (zwykle 12). Dlatego możemy założyć, że przekrój sprężyny działa na skręcanie, pomijając inne czynniki siłowe. W przekroju cewki maksymalne naprężenie ścinające wynosi (2) gdzie Wk jest momentem oporu na skręcanie przekroju cewki

SPRĘŻYNY I ELEMENTY n n n Kąt nawijania jest mały (zwykle 12). Dlatego możemy założyć, że przekrój sprężyny działa na skręcanie, pomijając inne czynniki siłowe. W przekroju cewki maksymalne naprężenie ścinające wynosi (2) gdzie Wk jest momentem oporu na skręcanie przekroju cewki

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Uwzględniając krzywiznę zwojów i zależność (2) zapisujemy równanie (1), (3) n gdzie F jest obciążeniem zewnętrznym (rozciągającym lub ściskającym); D 0 - średnia średnica sprężyny; k - współczynnik uwzględniający krzywiznę zwojów i kształt przekroju (poprawka do wzoru na skręcanie pręta prostego); k - dopuszczalne naprężenie karne podczas skręcania.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Uwzględniając krzywiznę zwojów i zależność (2) zapisujemy równanie (1), (3) n gdzie F jest obciążeniem zewnętrznym (rozciągającym lub ściskającym); D 0 - średnia średnica sprężyny; k - współczynnik uwzględniający krzywiznę zwojów i kształt przekroju (poprawka do wzoru na skręcanie pręta prostego); k - dopuszczalne naprężenie karne podczas skręcania.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Wartość współczynnika k dla sprężyn z drutu okrągłego o indeksie c 4 można obliczyć ze wzoru

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Wartość współczynnika k dla sprężyn z drutu okrągłego o indeksie c 4 można obliczyć ze wzoru

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Jeżeli weźmiemy pod uwagę, że dla drutu o przekroju kołowym Wk = d 3/16, to (4) Sprężyna o kącie podniesienia 12 ma przemieszczenie osiowe n F, (5)

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Jeżeli weźmiemy pod uwagę, że dla drutu o przekroju kołowym Wk = d 3/16, to (4) Sprężyna o kącie podniesienia 12 ma przemieszczenie osiowe n F, (5)

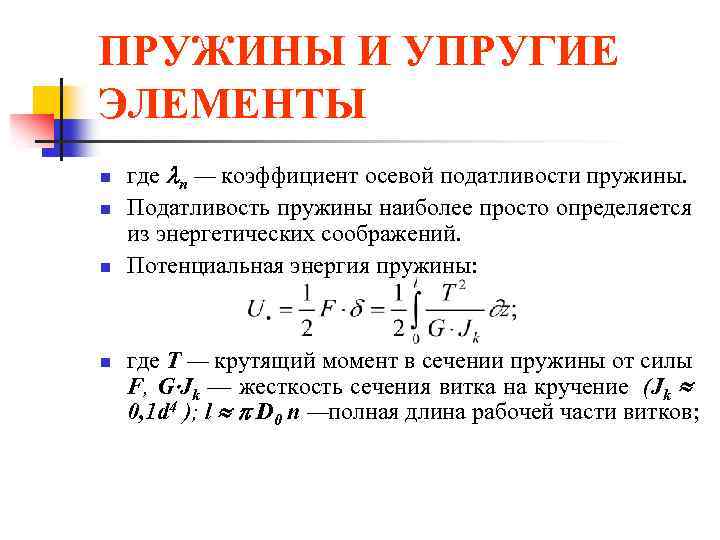

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n gdzie n jest współczynnikiem podatności osiowej sprężyny. Podatność sprężyny najprościej określa się na podstawie rozważań energetycznych. Energia potencjalna sprężyny: gdzie T jest momentem obrotowym w przekroju sprężyny od siły F, G Jk jest sztywnością skrętną przekroju cewki (Jk 0, 1 d 4); l D 0 n jest całkowitą długością części roboczej cewek;

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n gdzie n jest współczynnikiem podatności osiowej sprężyny. Podatność sprężyny najprościej określa się na podstawie rozważań energetycznych. Energia potencjalna sprężyny: gdzie T jest momentem obrotowym w przekroju sprężyny od siły F, G Jk jest sztywnością skrętną przekroju cewki (Jk 0, 1 d 4); l D 0 n jest całkowitą długością części roboczej cewek;

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n oraz współczynnik podatności osiowej sprężyny (7) n gdzie jest podatnością osiową jednego zwoju (osiadanie w milimetrach pod działaniem siły F = 1 H),

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n oraz współczynnik podatności osiowej sprężyny (7) n gdzie jest podatnością osiową jednego zwoju (osiadanie w milimetrach pod działaniem siły F = 1 H),

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n określone wzorem (8) n gdzie G = E/ 0,384 E jest modułem ścinania (E jest modułem sprężystości materiału sprężyny).

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n określone wzorem (8) n gdzie G = E/ 0,384 E jest modułem ścinania (E jest modułem sprężystości materiału sprężyny).

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Ze wzoru (7) wynika, że współczynnik podatności sprężyny wzrasta wraz ze wzrostem liczby zwojów (długości sprężyny), jej wskaźnika (średnicy zewnętrznej) i spadku modułu ścinania materiał.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Ze wzoru (7) wynika, że współczynnik podatności sprężyny wzrasta wraz ze wzrostem liczby zwojów (długości sprężyny), jej wskaźnika (średnicy zewnętrznej) i spadku modułu ścinania materiał.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Obliczanie i projektowanie sprężyn. Obliczenie średnicy drutu odbywa się z warunku wytrzymałości (4). Dla danej wartości wskaźnika z (9) n gdzie F 2 - największe obciążenie zewnętrzne.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Obliczanie i projektowanie sprężyn. Obliczenie średnicy drutu odbywa się z warunku wytrzymałości (4). Dla danej wartości wskaźnika z (9) n gdzie F 2 - największe obciążenie zewnętrzne.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Naprężenia dopuszczalne [k] dla sprężyn wykonanych ze stali 60 C 2, 60 C 2 H 2 A i 50 HFA przyjmują: 750 MPa - pod działaniem obciążeń statycznych lub wolnozmiennych, a także dla nie- sprężyny krytyczne; 400 MPa - dla odpowiedzialnych dynamicznie obciążonych sprężyn. Dla dynamicznie obciążonych odpowiedzialnych sprężyn wykonanych z brązu [k] przypisz (0, 2-0, 3) in; za nieodpowiedzialne sprężyny z brązu - (0,4-0,6) c.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Naprężenia dopuszczalne [k] dla sprężyn wykonanych ze stali 60 C 2, 60 C 2 H 2 A i 50 HFA przyjmują: 750 MPa - pod działaniem obciążeń statycznych lub wolnozmiennych, a także dla nie- sprężyny krytyczne; 400 MPa - dla odpowiedzialnych dynamicznie obciążonych sprężyn. Dla dynamicznie obciążonych odpowiedzialnych sprężyn wykonanych z brązu [k] przypisz (0, 2-0, 3) in; za nieodpowiedzialne sprężyny z brązu - (0,4-0,6) c.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Wymaganą liczbę zwojów roboczych wyznacza się z zależności (5) zgodnie z zadanym sprężystym przemieszczeniem (skokiem) sprężyny. Jeżeli sprężyna naciskowa jest zamontowana z naprężeniem wstępnym (obciążeniem) F 1, to (10) W zależności od przeznaczenia sprężyny siła F 1 = (0,1–0,5) F 2. Zmieniając wartość F 1, można dostosować roboczy ciąg sprężyny. Liczba zwojów jest zaokrąglana w górę do pół obrotu dla n 20 i do jednego obrotu dla n > 20.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Wymaganą liczbę zwojów roboczych wyznacza się z zależności (5) zgodnie z zadanym sprężystym przemieszczeniem (skokiem) sprężyny. Jeżeli sprężyna naciskowa jest zamontowana z naprężeniem wstępnym (obciążeniem) F 1, to (10) W zależności od przeznaczenia sprężyny siła F 1 = (0,1–0,5) F 2. Zmieniając wartość F 1, można dostosować roboczy ciąg sprężyny. Liczba zwojów jest zaokrąglana w górę do pół obrotu dla n 20 i do jednego obrotu dla n > 20.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Całkowita liczba zwojów n n H 0 \u003d H 3 + n (t - d), (12) gdzie H 3 \u003d (n 1 - 0, 5) d to długość sprężyny ściśniętej do sąsiednie zwoje robocze wchodzą w kontakt; t jest krokiem wiosny. n n n 1 = n + (l, 5 -2, 0). (11) Dodatkowe 1,5-2 obroty są używane do ściskania w celu utworzenia powierzchni nośnych dla sprężyny. Na ryc. 6 pokazuje zależność pomiędzy obciążeniem a osiadaniem sprężyny naciskowej. Pełna długość nieobciążonej sprężyny n

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Całkowita liczba zwojów n n H 0 \u003d H 3 + n (t - d), (12) gdzie H 3 \u003d (n 1 - 0, 5) d to długość sprężyny ściśniętej do sąsiednie zwoje robocze wchodzą w kontakt; t jest krokiem wiosny. n n n 1 = n + (l, 5 -2, 0). (11) Dodatkowe 1,5-2 obroty są używane do ściskania w celu utworzenia powierzchni nośnych dla sprężyny. Na ryc. 6 pokazuje zależność pomiędzy obciążeniem a osiadaniem sprężyny naciskowej. Pełna długość nieobciążonej sprężyny n

SPRĘŻYNY I ELEMENTY n n Całkowita liczba zwojów jest zmniejszona o 0,5 z powodu szlifowania każdego końca sprężyny o 0,25 d, aby utworzyć płaski koniec podpory. Maksymalne osiadanie sprężyny, czyli ruch końca sprężyny do momentu pełnego kontaktu zwojów (patrz rys. 6), określa wzór

SPRĘŻYNY I ELEMENTY n n Całkowita liczba zwojów jest zmniejszona o 0,5 z powodu szlifowania każdego końca sprężyny o 0,25 d, aby utworzyć płaski koniec podpory. Maksymalne osiadanie sprężyny, czyli ruch końca sprężyny do momentu pełnego kontaktu zwojów (patrz rys. 6), określa wzór

SPRĘŻYNY I ELEMENTY SPRĘŻYSTY n n n Skok sprężyny określa się w zależności od wartości 3 z następującej zależności przybliżonej: Długość drutu potrzebna do wykonania sprężyny gdzie = 6 - 9° to kąt podniesienia zwojów nieobciążonej sprężyny.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTY n n n Skok sprężyny określa się w zależności od wartości 3 z następującej zależności przybliżonej: Długość drutu potrzebna do wykonania sprężyny gdzie = 6 - 9° to kąt podniesienia zwojów nieobciążonej sprężyny.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Aby zapobiec utracie stateczności sprężyny, jej elastyczność H 0 / D 0 musi być mniejsza niż 2,5.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Aby zapobiec utracie stateczności sprężyny, jej elastyczność H 0 / D 0 musi być mniejsza niż 2,5.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Długość montażową sprężyny, tj. długość sprężyny po dokręceniu jej siłą F 1 (patrz ryc. 6), określa wzór H 1 \u003d H 0 - 1 \u003d H 0 - n F 1 pod działaniem największego obciążenia zewnętrznego długość sprężyny H 2 \u003d H 0 - 1 \u003d H 0 - n F 2 i najmniejsza długość sprężyny będzie miała siłę F 3 odpowiadającą długości H 3 \u003d H 0 - 3

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Długość montażową sprężyny, tj. długość sprężyny po dokręceniu jej siłą F 1 (patrz ryc. 6), określa wzór H 1 \u003d H 0 - 1 \u003d H 0 - n F 1 pod działaniem największego obciążenia zewnętrznego długość sprężyny H 2 \u003d H 0 - 1 \u003d H 0 - n F 2 i najmniejsza długość sprężyny będzie miała siłę F 3 odpowiadającą długości H 3 \u003d H 0 - 3

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Kąt nachylenia prostej F = f() do osi odciętej (patrz rys. 6) wyznacza się ze wzoru

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Kąt nachylenia prostej F = f() do osi odciętej (patrz rys. 6) wyznacza się ze wzoru

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n W przypadku dużych obciążeń i ciasnych wymiarów stosuje się kompozytowe sprężyny naciskowe (patrz ryc. 4, c) - zestaw kilku (częściej dwóch) koncentrycznie umieszczonych sprężyn, które jednocześnie odbierają obciążenie zewnętrzne. Aby zapobiec silnemu skręceniu podpór końcowych i odkształceniom, sprężyny współosiowe są nawijane w przeciwnych kierunkach (w lewo iw prawo). Podpory wykonane są w taki sposób, aby zapewnić wzajemne centrowanie sprężyn.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n W przypadku dużych obciążeń i ciasnych wymiarów stosuje się kompozytowe sprężyny naciskowe (patrz ryc. 4, c) - zestaw kilku (częściej dwóch) koncentrycznie umieszczonych sprężyn, które jednocześnie odbierają obciążenie zewnętrzne. Aby zapobiec silnemu skręceniu podpór końcowych i odkształceniom, sprężyny współosiowe są nawijane w przeciwnych kierunkach (w lewo iw prawo). Podpory wykonane są w taki sposób, aby zapewnić wzajemne centrowanie sprężyn.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n W celu równomiernego rozłożenia obciążenia między nimi pożądane jest, aby sprężyny kompozytowe miały ten sam ciąg (przemieszczenia osiowe), a długości sprężyn ściśniętych do momentu zetknięcia się zwojów byłyby w przybliżeniu takie same. W stanie nieobciążonym długość sprężyn naciągowych H 0 = n d+2 Hz; gdzie hz \u003d (0, 5- 1, 0) D 0 to wysokość jednego haka. Przy maksymalnym obciążeniu zewnętrznym długość sprężyny naciągowej H 2 \u003d H 0 + n (F 2 - F 1 *), gdzie F 1 * jest siłą początkowego ściskania cewek podczas nawijania.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n W celu równomiernego rozłożenia obciążenia między nimi pożądane jest, aby sprężyny kompozytowe miały ten sam ciąg (przemieszczenia osiowe), a długości sprężyn ściśniętych do momentu zetknięcia się zwojów byłyby w przybliżeniu takie same. W stanie nieobciążonym długość sprężyn naciągowych H 0 = n d+2 Hz; gdzie hz \u003d (0, 5- 1, 0) D 0 to wysokość jednego haka. Przy maksymalnym obciążeniu zewnętrznym długość sprężyny naciągowej H 2 \u003d H 0 + n (F 2 - F 1 *), gdzie F 1 * jest siłą początkowego ściskania cewek podczas nawijania.

SPRĘŻYNY I ELEMENTY SPRĘŻYNOWE n n Długość drutu do produkcji resoru określa wzór gdzie lz jest długością drutu dla jednej przyczepy.

SPRĘŻYNY I ELEMENTY SPRĘŻYNOWE n n Długość drutu do produkcji resoru określa wzór gdzie lz jest długością drutu dla jednej przyczepy.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTY n Powszechne są sprężyny, w których zamiast drutu stosuje się linkę skręconą z dwóch do sześciu drutów o małej średnicy (d = 0,8 - 2,0 mm), - sprężyny skręcane. Z założenia takie sprężyny odpowiadają sprężynom koncentrycznym. Ze względu na wysoką zdolność tłumienia (z powodu tarcia pomiędzy splotami) i podatność, sprężyny splotkowe dobrze sprawdzają się w amortyzatorach i podobnych urządzeniach. Pod wpływem zmiennych obciążeń sprężyny wielodrutowe szybko zawodzą z powodu zużycia rdzeni.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTY n Powszechne są sprężyny, w których zamiast drutu stosuje się linkę skręconą z dwóch do sześciu drutów o małej średnicy (d = 0,8 - 2,0 mm), - sprężyny skręcane. Z założenia takie sprężyny odpowiadają sprężynom koncentrycznym. Ze względu na wysoką zdolność tłumienia (z powodu tarcia pomiędzy splotami) i podatność, sprężyny splotkowe dobrze sprawdzają się w amortyzatorach i podobnych urządzeniach. Pod wpływem zmiennych obciążeń sprężyny wielodrutowe szybko zawodzą z powodu zużycia rdzeni.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n W konstrukcjach pracujących pod wpływem drgań i obciążeń udarowych czasami stosuje się sprężyny kształtowe (patrz rys. 1, d-f) o nieliniowej zależności między siłą zewnętrzną a sprężystym przemieszczeniem sprężyny.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n W konstrukcjach pracujących pod wpływem drgań i obciążeń udarowych czasami stosuje się sprężyny kształtowe (patrz rys. 1, d-f) o nieliniowej zależności między siłą zewnętrzną a sprężystym przemieszczeniem sprężyny.

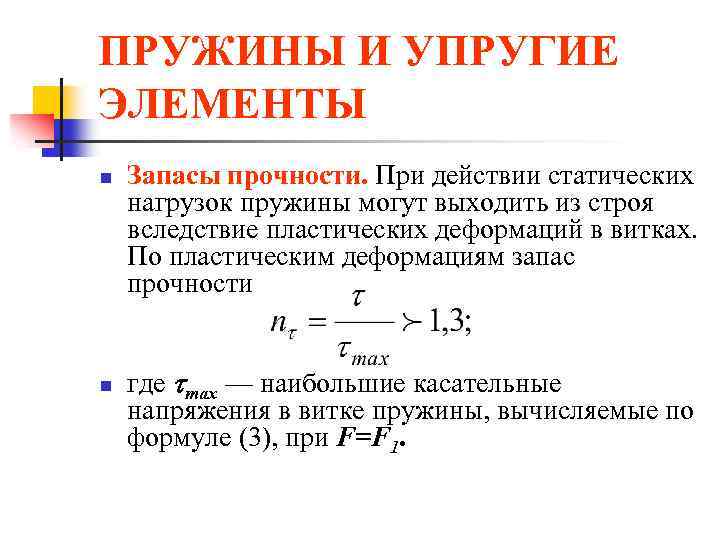

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Marginesy bezpieczeństwa. Pod działaniem obciążeń statycznych sprężyny mogą ulec uszkodzeniu z powodu plastycznego odkształcenia zwojów. W zakresie odkształceń plastycznych margines bezpieczeństwa wynosi tam, gdzie max jest największymi naprężeniami ścinającymi w zwoju sprężyny, obliczonymi ze wzoru (3), przy F=F 1.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Marginesy bezpieczeństwa. Pod działaniem obciążeń statycznych sprężyny mogą ulec uszkodzeniu z powodu plastycznego odkształcenia zwojów. W zakresie odkształceń plastycznych margines bezpieczeństwa wynosi tam, gdzie max jest największymi naprężeniami ścinającymi w zwoju sprężyny, obliczonymi ze wzoru (3), przy F=F 1.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Sprężyny działające w sposób ciągły pod zmiennymi obciążeniami muszą być zaprojektowane pod kątem wytrzymałości zmęczeniowej. Sprężyny charakteryzują się asymetrycznym obciążeniem, w którym siły zmieniają się od F 1 do F 2 (patrz rys. 6). Jednocześnie w odcinkach zwojów napięcia

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Sprężyny działające w sposób ciągły pod zmiennymi obciążeniami muszą być zaprojektowane pod kątem wytrzymałości zmęczeniowej. Sprężyny charakteryzują się asymetrycznym obciążeniem, w którym siły zmieniają się od F 1 do F 2 (patrz rys. 6). Jednocześnie w odcinkach zwojów napięcia

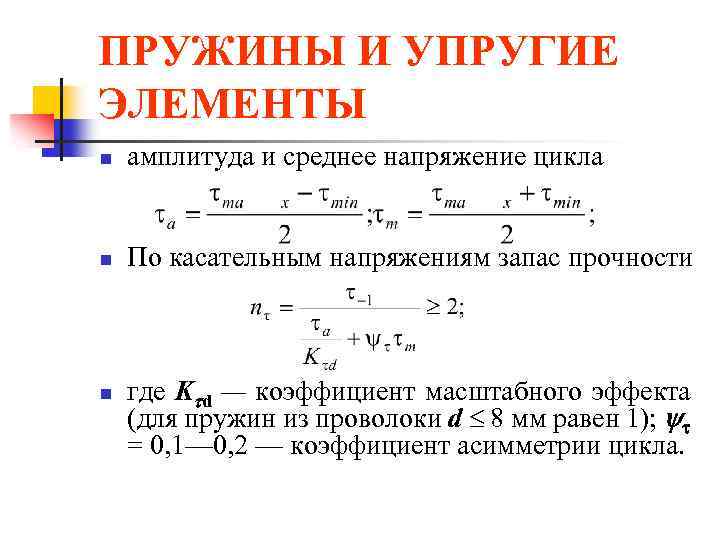

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n amplituda i średnie naprężenie cyklu n Dla naprężeń stycznych margines bezpieczeństwa n gdzie K d jest współczynnikiem efektu skali (dla sprężyn z drutu d 8 mm jest równy 1); = 0, 1- 0, 2 - współczynnik asymetrii cyklu.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n amplituda i średnie naprężenie cyklu n Dla naprężeń stycznych margines bezpieczeństwa n gdzie K d jest współczynnikiem efektu skali (dla sprężyn z drutu d 8 mm jest równy 1); = 0, 1- 0, 2 - współczynnik asymetrii cyklu.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Wytrzymałość - 1 drut o zmiennym skręcaniu w cyklu symetrycznym: 300-350 MPa - dla stali 65, 70, 55 GS, 65 G; 400-450 MPa - dla stali 55 C 2, 60 C 2 A; 500-550 MPa - dla stali 60 C 2 HFA itp. Przy określaniu współczynnika bezpieczeństwa bierze się pod uwagę efektywny współczynnik koncentracji naprężeń K = 1. Koncentrację naprężeń uwzględnia współczynnik k we wzorach na naprężenia.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Wytrzymałość - 1 drut o zmiennym skręcaniu w cyklu symetrycznym: 300-350 MPa - dla stali 65, 70, 55 GS, 65 G; 400-450 MPa - dla stali 55 C 2, 60 C 2 A; 500-550 MPa - dla stali 60 C 2 HFA itp. Przy określaniu współczynnika bezpieczeństwa bierze się pod uwagę efektywny współczynnik koncentracji naprężeń K = 1. Koncentrację naprężeń uwzględnia współczynnik k we wzorach na naprężenia.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n W przypadku drgań rezonansowych sprężyn (np. sprężyn zaworowych) może wystąpić wzrost składowej zmiennej cyklu przy niezmienionym m. W tym przypadku margines bezpieczeństwa dla naprężeń przemiennych

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n W przypadku drgań rezonansowych sprężyn (np. sprężyn zaworowych) może wystąpić wzrost składowej zmiennej cyklu przy niezmienionym m. W tym przypadku margines bezpieczeństwa dla naprężeń przemiennych

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n W celu zwiększenia wytrzymałości zmęczeniowej (o 20-50%), sprężyny są wzmacniane przez śrutowanie, które wytwarza szczątkowe naprężenia ściskające w powierzchniowych warstwach zwojów. Do obróbki sprężyn stosuje się kulki o średnicy 0,5-1,0 mm. Bardziej wydajna jest obróbka sprężyn z kulkami o małych średnicach przy dużych prędkościach lotu.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n W celu zwiększenia wytrzymałości zmęczeniowej (o 20-50%), sprężyny są wzmacniane przez śrutowanie, które wytwarza szczątkowe naprężenia ściskające w powierzchniowych warstwach zwojów. Do obróbki sprężyn stosuje się kulki o średnicy 0,5-1,0 mm. Bardziej wydajna jest obróbka sprężyn z kulkami o małych średnicach przy dużych prędkościach lotu.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Obliczanie obciążenia udarowego. W wielu konstrukcjach (amortyzatory itp.) sprężyny działają pod wpływem obciążeń udarowych przyłożonych niemal natychmiast (przy dużej prędkości) o znanej energii uderzenia. W takim przypadku poszczególne zwoje sprężyny zyskują znaczną prędkość i mogą niebezpiecznie się zderzyć. Obliczanie rzeczywistych układów dla obciążeń udarowych wiąże się ze znacznymi trudnościami (uwzględniając odkształcenia kontaktowe, sprężyste i plastyczne, procesy falowe itp.); dlatego w przypadku zastosowań inżynierskich ograniczamy się do metody obliczania energii.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Obliczanie obciążenia udarowego. W wielu konstrukcjach (amortyzatory itp.) sprężyny działają pod wpływem obciążeń udarowych przyłożonych niemal natychmiast (przy dużej prędkości) o znanej energii uderzenia. W takim przypadku poszczególne zwoje sprężyny zyskują znaczną prędkość i mogą niebezpiecznie się zderzyć. Obliczanie rzeczywistych układów dla obciążeń udarowych wiąże się ze znacznymi trudnościami (uwzględniając odkształcenia kontaktowe, sprężyste i plastyczne, procesy falowe itp.); dlatego w przypadku zastosowań inżynierskich ograniczamy się do metody obliczania energii.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Głównym zadaniem analizy obciążenia udarowego jest określenie osiadania dynamicznego (przemieszczenia osiowego) i obciążenia statycznego równoważnego uderzeniu w sprężynę o znanych wymiarach. Rozważmy uderzenie pręta o masie m na amortyzator sprężynowy (rys. 7). Jeśli pominiemy odkształcenie tłoka i założymy, że po uderzeniu odkształcenia sprężyste natychmiast obejmują całą sprężynę, możemy zapisać równanie bilansu energii w postaci, gdzie Fd jest siłą ciężkości tłoczyska; K to energia kinetyczna układu po zderzeniu,

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Głównym zadaniem analizy obciążenia udarowego jest określenie osiadania dynamicznego (przemieszczenia osiowego) i obciążenia statycznego równoważnego uderzeniu w sprężynę o znanych wymiarach. Rozważmy uderzenie pręta o masie m na amortyzator sprężynowy (rys. 7). Jeśli pominiemy odkształcenie tłoka i założymy, że po uderzeniu odkształcenia sprężyste natychmiast obejmują całą sprężynę, możemy zapisać równanie bilansu energii w postaci, gdzie Fd jest siłą ciężkości tłoczyska; K to energia kinetyczna układu po zderzeniu,

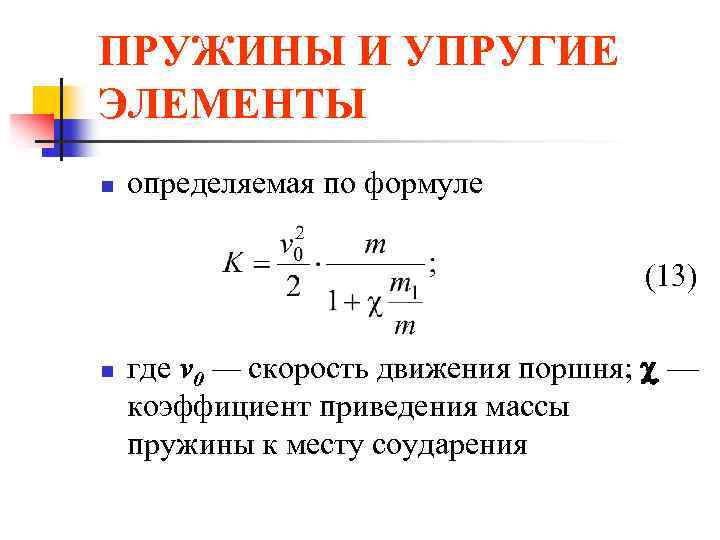

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n określone wzorem (13) n gdzie v 0 - prędkość tłoka; - współczynnik redukcji masy sprężyny do miejsca uderzenia

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n określone wzorem (13) n gdzie v 0 - prędkość tłoka; - współczynnik redukcji masy sprężyny do miejsca uderzenia

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Jeżeli przyjmiemy, że prędkość ruchu zwojów sprężyny zmienia się liniowo wzdłuż jej długości, to = 1/3. Drugi człon po lewej stronie równania (13) wyraża pracę tłoka po uderzeniu z dynamicznym osiadaniem sprężyny q. Prawa strona równania (13) to potencjalna energia odkształcenia sprężyny (z podatnością m), która może zostać zwrócona poprzez stopniowe odciążanie odkształconej sprężyny.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n n Jeżeli przyjmiemy, że prędkość ruchu zwojów sprężyny zmienia się liniowo wzdłuż jej długości, to = 1/3. Drugi człon po lewej stronie równania (13) wyraża pracę tłoka po uderzeniu z dynamicznym osiadaniem sprężyny q. Prawa strona równania (13) to potencjalna energia odkształcenia sprężyny (z podatnością m), która może zostać zwrócona poprzez stopniowe odciążanie odkształconej sprężyny.

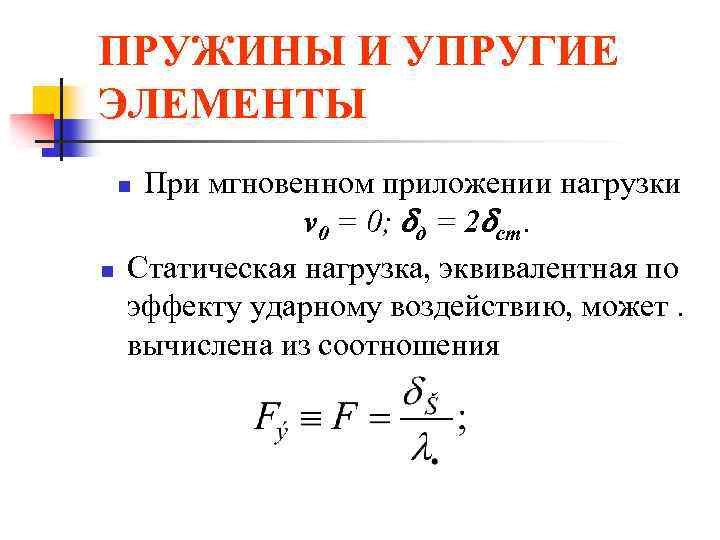

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE Z chwilowym obciążeniem v 0 = 0; d \u003d 2 łyżki. Obciążenie statyczne równoważne w efekcie puszce uderzeniowej. obliczone z zależności n n

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE Z chwilowym obciążeniem v 0 = 0; d \u003d 2 łyżki. Obciążenie statyczne równoważne w efekcie puszce uderzeniowej. obliczone z zależności n n

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Gumowe elementy elastyczne stosowane są do budowy sprzęgieł elastycznych, podpór tłumiących drgania i hałas oraz innych urządzeń do uzyskania dużych przemieszczeń. Takie elementy zwykle przenoszą obciążenie przez części metalowe (płyty, rury itp.).

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Gumowe elementy elastyczne stosowane są do budowy sprzęgieł elastycznych, podpór tłumiących drgania i hałas oraz innych urządzeń do uzyskania dużych przemieszczeń. Takie elementy zwykle przenoszą obciążenie przez części metalowe (płyty, rury itp.).

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Zalety gumowych elementów elastycznych: izolacyjność elektryczna; wysoka zdolność tłumienia (rozpraszanie energii w gumie sięga 30-80%); możliwość magazynowania większej ilości energii na jednostkę masy niż stal sprężynowa (do 10 razy). W tabeli. 1 przedstawia schematy obliczeniowe i wzory do przybliżonego wyznaczania naprężeń i przemieszczeń gumowych elementów sprężystych.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n Zalety gumowych elementów elastycznych: izolacyjność elektryczna; wysoka zdolność tłumienia (rozpraszanie energii w gumie sięga 30-80%); możliwość magazynowania większej ilości energii na jednostkę masy niż stal sprężynowa (do 10 razy). W tabeli. 1 przedstawia schematy obliczeniowe i wzory do przybliżonego wyznaczania naprężeń i przemieszczeń gumowych elementów sprężystych.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Materiałem elementów jest guma techniczna o wytrzymałości na rozciąganie (8 MPa; moduł ścinania G = 500-900 MPa. W ostatnich latach rozpowszechniły się elementy sprężyste pneumosprężyste.

SPRĘŻYNY I ELEMENTY SPRĘŻYSTE n n Materiałem elementów jest guma techniczna o wytrzymałości na rozciąganie (8 MPa; moduł ścinania G = 500-900 MPa. W ostatnich latach rozpowszechniły się elementy sprężyste pneumosprężyste.

Właściwości sprężyste zawieszenia sprężynowego są oceniane na podstawie charakterystyk mocy i współczynnika sztywności lub współczynnika elastyczności (elastyczności). Ponadto sprężyny i sprężyny charakteryzują się wymiarami geometrycznymi. Główne wymiary (rys. 1) to: wysokość sprężyny lub sprężyny w stanie swobodnym bez obciążenia H s i wysokość pod obciążeniem H gr, długość sprężyny, średnica sprężyny, średnica pręta , liczba pracujących zwojów sprężyny. Różnica między H sv i H gr nazywa się ugięcie sprężyny (sprężyny)f. Ugięcie uzyskane od obciążenia spokojnie leżącego na sprężynie nazywamy statycznym. W przypadku resorów piórowych, dla wygodniejszego pomiaru, ugięcie określają wymiary H St i H gr w pobliżu zacisku. Elastyczne właściwości sprężyn (sprężyny) określona przez jedną z dwóch wielkości:

- współczynnik elastyczności(lub po prostu elastyczność);

- współczynnik sztywności(lub po prostu twardość).

Ryż. 1 - Główne wymiary sprężyn i sprężyn

Ugięcie sprężyny (sprężyny) pod działaniem siły równej jedności nazywa się elastycznością f 0:

gdzie P jest siłą zewnętrzną działającą na sprężynę, N;

f - ugięcie sprężyny, m.

Ważną cechą sprężyny jest jej sztywność. dobrze, która jest liczbowo równa sile powodującej ugięcie równe jeden. Zatem,

dobrze= P/f.

W przypadku sprężyn, których ugięcie jest proporcjonalne do obciążenia, równość

P= dobrze f.

Sztywność- wzajemność elastyczności. Elastyczność i sztywność sprężyn (sprężyny) zależą od ich głównych wymiarów. Wraz ze wzrostem długości sprężyny lub ze spadkiem liczby i przekroju arkuszy zwiększa się jej elastyczność, a zmniejsza się jej sztywność. W przypadku sprężyn, wraz ze wzrostem średniej średnicy zwojów i ich liczby oraz ze spadkiem przekroju pręta, elastyczność wzrasta, a sztywność maleje.

Wielkość sztywności i ugięcia sprężyny lub sprężyny określa liniową zależność między jej ugięciem a siłą sprężystości P = dobrze f, przedstawione graficznie na (ryc. 2). Schemat działania beztarciowej sprężyny cylindrycznej (rys. 2, a) przedstawia jedna prosta 0A, odpowiadająca zarówno obciążeniu sprężyny (wzrost P) jak i jej rozładowaniu (spadek P). Sztywność w tym przypadku jest wartością stałą:

dobrze= P/f∙tgα.

Sprężyny o zmiennej sztywności (aperiodycznej) bez tarcia mają wykres w postaci linii 0AB (rys. 2, b).

Ryż. 2 - Schematy działania sprężyn (a, b) i sprężyn (c)

Na działanie sprężyny piórowej tarcie występuje między jego arkuszami, co przyczynia się do tłumienia drgań pojazdu resorowanego i zapewnia bardziej zrelaksowany ruch. Jednocześnie zbyt duże tarcie zwiększające sztywność resoru pogarsza jakość zawieszenia. Charakter zmiany siły sprężystości sprężyny pod obciążeniem statycznym pokazano na (ryc. 2, c). Ta zależność jest zamkniętą linią krzywą, której górna gałąź 0A 1 pokazuje zależność między obciążeniem a ugięciem sprężyny, gdy jest obciążona, a dolna A 1 A 2 0 - gdy nie jest obciążona. Różnica między gałęziami charakteryzująca zmianę sił sprężystych sprężyny, gdy jest ona obciążona i nieobciążona, wynika z sił tarcia. Obszar ograniczony gałęziami jest równy pracy włożonej w pokonanie sił tarcia między resorami piórowymi. Po obciążeniu siły tarcia wydają się opierać wzrostowi ugięcia, a gdy nie są obciążone, uniemożliwiają wyprostowanie się sprężyny. W resorach wagonowych siła tarcia wzrasta proporcjonalnie do ugięcia, ponieważ odpowiednio wzrastają siły docisku blach do siebie. Wielkość tarcia w sprężynie jest zwykle szacowana przez tzw. współczynnik tarcia względnego φ, równy stosunkowi siły tarcia Rtr do siły P, która powoduje odkształcenie sprężyste sprężyny:

Wielkość siły tarcia jest powiązana z ugięciem f i sztywnością sprężyny dobrze, ze względu na swoje właściwości sprężyste, zależność

Tworzą je występy na wale, które wchodzą w współpracujące rowki piasty koła. Zarówno z wyglądu, jak i pod względem dynamicznych warunków pracy, wielowypusty można uznać za połączenia wielokluczowe. Niektórzy autorzy nazywają je ząbkami.

Zasadniczo stosuje się proste splajny (a), ewolwentowe (b) GOST 6033-57 i trójkątne (c) profile splajnów są mniej powszechne.

Zasadniczo stosuje się proste splajny (a), ewolwentowe (b) GOST 6033-57 i trójkątne (c) profile splajnów są mniej powszechne.

Wielowypusty o prostych bokach mogą centrować koło wzdłuż powierzchni bocznych (a), wzdłuż powierzchni zewnętrznych (b), wzdłuż powierzchni wewnętrznych (c).

W porównaniu do splajnów, splajny:

Mają dużą nośność;

Lepiej wycentruj koło na wale;

Wzmocnienie odcinka wału ze względu na większy moment bezwładności odcinka żebrowanego w porównaniu z okrągłym;

` wymagają specjalnego sprzętu do robienia otworów.

Główne kryteria wydajności automatów to:

è odporność powierzchni bocznych na zgniatanie (obliczenia podobne do kołków);

è odporność na zużycie podczas korozji ciernej (niewielkie wzajemne drgania).

Zmiażdżenie i zużycie związane są z jednym parametrem - naprężeniem kontaktowym (naciskiem) s cm . Pozwala to na obliczanie wielowypustów zgodnie z uogólnionym kryterium zarówno dla zużycia kruszącego, jak i stykowego. Dopuszczalne naprężenia [ s]cm przypisane na podstawie doświadczenia eksploatacyjnego podobnych struktur.

Do obliczeń uwzględniono nierównomierny rozkład obciążenia na zębach,

gdzie Z - ilość slotów h – wysokość robocza szczelin, ja - długość robocza szczelin, d cf - średnia średnica połączenia splajnu. W przypadku wielowypustów ewolwentowych przyjmuje się wysokość roboczą równą modułowi profilu, dla d cf weź średnicę skoku.

Symbole połączenia wielowypustowego o prostych bokach składają się z oznaczenia powierzchni centrującej D , d lub b , Liczba zębów Z , rozmiary nominalne d x D (a także oznaczenie pól tolerancji dla średnicy centrowania i po bokach zębów). Na przykład, D8 x 36H7/g6 x 40 oznacza połączenie ośmiowypustowe wyśrodkowane na średnicy zewnętrznej o wymiarach d = 36 oraz D =40 mm i pasują do średnicy centrowania H7/g6 .

PYTANIA TESTOWE

s Jaka jest różnica między połączeniami rozłączalnymi i nierozłącznymi?

s Gdzie i kiedy stosowane są złącza spawane?

s Jakie są zalety i wady połączeń spawanych?

s Jakie są główne grupy złączy spawanych?

s Czym różnią się główne typy spoin?

s Jakie są zalety i wady połączeń nitowanych?

s Gdzie i kiedy stosowane są połączenia nitowane?

s Jakie są kryteria analizy wytrzymałości nitów?

s Jaka jest zasada projektowania połączeń gwintowanych?

s Jakie są zastosowania dla głównych typów wątków?

s Jakie są zalety i wady połączeń gwintowanych?

s Dlaczego konieczne jest blokowanie połączeń gwintowanych?

s Jakie konstrukcje są używane do blokowania połączeń gwintowanych?

s W jaki sposób brana jest pod uwagę ciągliwość części przy obliczaniu połączenia gwintowego?

s Jaka średnica gwintu wynika z obliczeń wytrzymałościowych?

s Jaka jest średnica gwintu wskazująca gwint?

s Jaki jest projekt i główny cel połączeń kołkowych?

s Jakie są rodzaje obciążenia i kryteria projektowe dla kołków?

s Jaki jest projekt i główny cel połączeń wpustowych?

s Jakie są rodzaje obciążenia i kryteria projektowe dla kluczy?

s Jaki jest projekt i główne przeznaczenie splajnów?

Jakie są rodzaje obciążeń i kryteria obliczania splajnów?

SPRĘŻYNY. ELEMENTY ELASTYCZNE W MASZYNACH

Każdy samochód ma określone szczegóły, które zasadniczo różnią się od wszystkich innych. Nazywane są elementami elastycznymi. Elementy elastyczne mają różnorodne wzory, które bardzo różnią się od siebie. Dlatego można podać ogólną definicję.

Elementy elastyczne to części, których sztywność jest znacznie mniejsza niż pozostałych, a odkształcenia są większe.

Dzięki tej właściwości elementy sprężyste jako pierwsze odbierają wstrząsy, wibracje i odkształcenia.

Najczęściej elementy elastyczne są łatwe do wykrycia podczas kontroli maszyny, takie jak gumowe opony, sprężyny i sprężyny, miękkie siedzenia dla kierowców i kierowców.

Czasami elastyczny element jest ukryty pod przykrywką innej części, na przykład cienkiego wałka skrętnego, kołka z długą cienką szyjką, cienkościennego pręta, uszczelki, skorupy itp. Jednak i tutaj doświadczony projektant będzie w stanie rozpoznać i wykorzystać taki „zamaskowany” element sprężysty właśnie po jego stosunkowo małej sztywności.

Na kolei, ze względu na ciężkość transportu, deformacja części toru jest dość duża. Tutaj elementy sprężyste, wraz ze sprężynami taboru, stają się właściwie szynami, podkładami (zwłaszcza drewnianymi, a nie betonowymi) i gruntem nasypu toru.

Szeroko stosowane są elementy elastyczne:

è do amortyzacji (redukcja przyspieszeń i sił bezwładności podczas wstrząsów i drgań ze względu na znacznie dłuższy czas odkształcenia elementu sprężystego w porównaniu do części sztywnych);

è do wytworzenia stałych sił (np. elastyczne i rowkowane podkładki pod nakrętką wytwarzają stałą siłę tarcia w gwincie, co zapobiega samoodkręcaniu się);

è do siłowego zamykania mechanizmów (w celu wyeliminowania niechcianych luk);

è do akumulacji (akumulacji) energii mechanicznej (sprężyny zegarowe, sprężyna bijaka broni, łuk łuku, guma procy, linijka zgięta przy czole ucznia itp.);

è do pomiaru sił (wagi sprężynowe opierają się na zależności między ciężarem a odkształceniem sprężyny pomiarowej zgodnie z prawem Hooke'a).

Zazwyczaj elementy elastyczne wykonywane są w postaci sprężyn o różnej konstrukcji.

Główną dystrybucją w maszynach są elastyczne sprężyny naciskowe i naciągowe. W tych sprężynach zwoje podlegają skręcaniu. Cylindryczny kształt sprężyn ułatwia umieszczanie ich w maszynach.

Główną cechą sprężyny, jak każdego elementu elastycznego, jest sztywność lub jej odwrotna podatność. Sztywność K określona przez zależność siły sprężystości F od deformacji x . Jeśli tę zależność można uznać za liniową, jak w prawie Hooke'a, to sztywność oblicza się dzieląc siłę przez odkształcenie K =f/x .

Jeżeli zależność jest nieliniowa, jak w przypadku konstrukcji rzeczywistych, sztywność jest pochodną siły względem odkształcenia K =∂ F/ ∂ x.

Oczywiście tutaj musisz znać rodzaj funkcji F =f (x ) .

W przypadku dużych obciążeń, jeśli konieczne jest rozproszenie energii drgań i wstrząsów, stosuje się pakiety elementów elastycznych (sprężyny).

Chodzi o to, że kiedy kompozytowe lub warstwowe sprężyny (sprężyny) ulegają deformacji, energia jest rozpraszana w wyniku wzajemnego tarcia elementów.

Zespół sprężyn talerzowych służy do pochłaniania wstrząsów i drgań w sprzęgle sprężystym między wózkami lokomotyw elektrycznych ChS4 i ChS4 T.

W rozwoju tego pomysłu, z inicjatywy pracowników naszej akademii, zastosowano sprężyny talerzowe (podkładki) w połączeniach śrubowych połączeń szynowych na drodze Kujbyszewa. Sprężyny są umieszczane pod nakrętkami przed dokręceniem i zapewniają wysokie stałe siły tarcia w połączeniu, oprócz odciążenia śrub.

Materiały na elementy elastyczne powinny charakteryzować się wysokimi właściwościami sprężystymi, a co najważniejsze nie tracić ich z upływem czasu.

Głównymi materiałami na sprężyny są stale wysokowęglowe 65,70, stale manganowe 65G, stale krzemowe 60S2A, stal chromowo-wanadowa 50HFA itp. Wszystkie te materiały mają lepsze właściwości mechaniczne w porównaniu z konwencjonalnymi stalami konstrukcyjnymi.

W 1967 roku na Uniwersytecie Lotniczym w Samarze wynaleziono i opatentowano materiał zwany metalo-kauczukiem „MR”. Materiał składa się z pogniecionego, splątanego drutu metalowego, który jest następnie prasowany w wymagane kształty.

Ogromną zaletą metalogumy jest to, że doskonale łączy wytrzymałość metalu z elastycznością gumy, a dodatkowo dzięki znacznemu tarciu między drutami rozprasza (tłumi) energię drgań, będąc bardzo skutecznym środkiem ochrony przed drganiami.

Gęstość splątanego drutu oraz siłę docisku można regulować, uzyskując określone wartości sztywności i tłumienia metalowej gumy w bardzo szerokim zakresie.

Kauczuk metalowy ma niewątpliwie obiecującą przyszłość jako materiał do produkcji elementów elastycznych.

Elementy elastyczne wymagają bardzo dokładnych obliczeń. W szczególności muszą oni koniecznie liczyć na sztywność, ponieważ jest to główna cecha.

Jednak projekty elementów sprężystych są tak różnorodne, a metody obliczeń tak złożone, że nie można ich ująć w żadną uogólnioną formułę. Zwłaszcza w ramach naszego kursu, który jest tutaj.

PYTANIA TESTOWE

1. Na jakiej podstawie można znaleźć elementy sprężyste w konstrukcji maszyny?

2. Do jakich zadań wykorzystywane są elementy elastyczne?

3. Jaka cecha elementu elastycznego jest uważana za główną?

4. Z jakich materiałów powinny być wykonane elementy elastyczne?

5. Jak sprężyny Belleville są używane na drodze Kujbyszewa?

| WPROWADZENIE………………………………………………………………………………… | |

| 1. OGÓLNE PYTANIA DOTYCZĄCE OBLICZENIA CZĘŚCI MASZYN…………………………………………... | |

| 1.1. Rzędy preferowanych numerów…………………………………………………... | |

| 1.2. Główne kryteria wykonania części maszyn…………………… 1.3. Obliczanie wytrzymałości zmęczeniowej przy naprężeniach przemiennych……….. | |

| 1.3.1. Napięcia zmienne……………………………………………….. 1.3.2. Limity wytrzymałościowe……………………………………………….. 1.4. Czynniki bezpieczeństwa…………………………………………………………. | |

| 2. PRZEKŁADNIE MECHANICZNE…………………………………………………………………... 2.1. Informacje ogólne……………………………………………………………….. 2.2. Charakterystyka przekładni napędowych………………………………………………….. | |

| 3. PRZEKŁADNIE ………………………………………………………………….. 4.1. Warunki pracy zębów………………………………………………. 4.2. Materiały kół zębatych……………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………… ………………………………………………………………… 4.3. Typowe rodzaje niszczenia zębów……………………………………………… 4.4. Obciążenie projektowe…………………………………………………………………. 4.4.1. Współczynniki obciążenia projektowego…………………………………. 4.4.2. Dokładność biegów………………………………………………….. 4.5. Koła zębate walcowe……………………………………… | |

| 4.5.1. Siły w starciu………………………………………………………. 4.5.2. Obliczanie stykowej wytrzymałości zmęczeniowej…………………………. 4.5.3. Obliczanie wytrzymałości zmęczeniowej na zginanie……………………… 4.6. Koła zębate stożkowe……………………………………………… 4.6.1. Ustawienia główne…………………………………………………. 4.6.2. Siły w starciu………………………………………………………. 4.6.3. Obliczanie stykowej wytrzymałości zmęczeniowej…………………… 4.6.4. Obliczanie wytrzymałości zmęczeniowej na zginanie…………………………. | |

| 5. PRZEKŁADNIE ŚLIMAKOWE…………………………………………………………………………. 5.1. Informacje ogólne……………………………………………………………….. 5.2. Siły w starciu………………………………………………………………. 5.3. Materiały przekładni ślimakowych……………………………………………… 5.4. Obliczanie wytrzymałości………………………………………………………………….. | |

| 5.5. Obliczenia termiczne…………………………………………………………………. 6. WAŁY I OSIE………………………………………………………………………………. 6.1. Informacje ogólne……………………………………………………………….. 6.2. Szacowane kryterium obciążenia i wydajności……………………………… 6.3. Obliczenia projektowe wałów………………………………………………………. 6.4. Schemat obliczeniowy i procedura obliczania szybu……………………………………….. 6.5. Obliczenia wytrzymałości statycznej………………………………………………. 6.6. Obliczanie wytrzymałości zmęczeniowej………………………………………………….. 6.7. Obliczanie wałów pod kątem sztywności i odporności na wibracje………………………………… | |

| 7. ŁOŻYSKA TOCZNE ………………………………………………………………………… 7.1. Klasyfikacja łożysk tocznych……………………………………………… 7.2. Oznaczenie łożysk według GOST 3189-89……………………………… 7.3. Cechy łożysk skośnych……………………………………… 7.4. Schematy montażu łożysk na wałach……………………………………………… 7.5. Szacunkowe obciążenie łożysk skośnych……………………….. 7.6. Przyczyny awarii i kryteria obliczeniowe……………………….................. 7.7. Materiały części łożysk……..…………………………………………. 7.8. Dobór łożysk według nośności statycznej (GOST 18854-94)………………………………………………………………… | |

| 7.9. Dobór łożysk według nośności dynamicznej (GOST 18855-94)……………………………………………………………… 7.9.1. Wstępne dane……………………………………………………. 7.9.2. Podstawa wyboru……………………………………………………….. 7.9.3. Cechy doboru łożysk……………………………….. | |

| 8. ŁOŻYSKA ŚLIZGOWE………………………………………………………………. | |

| 8.1. Informacje ogólne …………………………………………………………….. | |

| 8.2. Warunki pracy i tryby tarcia …………………………………………… | |

| 7. SPRZĘGŁA | |

| 7.1. Łączniki sztywne | |

| 7.2. Złącza kompensacyjne | |

| 7.3. Złącza ruchome | |

| 7.4. Złącza elastyczne | |

| 7.5. Sprzęgła cierne | |

| 8. POŁĄCZENIA CZĘŚCI MASZYN | |

| 8.1. Połączenia stałe | |

| 8.1.1. Połączenia spawane | |

| Obliczanie wytrzymałości spoin | |

| 8.1.2. Połączenia nitowe | |

| 8.2. Odłączane połączenia | |

| 8.2.1. POŁĄCZENIA GWINTOWANE | |

| Obliczanie wytrzymałości połączeń gwintowych | |

| 8.2.2. Połączenia pinowe | |

| 8.2.3. Kluczowane połączenia | |

| 8.2.4. Połączenia splajnowe | |

| 9. Sprężyny………………………………………… |

| | | następny wykład ==> | |